|

|

|

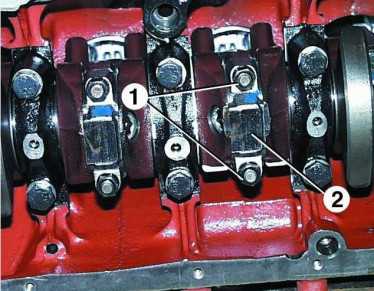

То, что автомобилю требуется именно замена поршневых колец, а не какие-то другие ремонтные работы, расскажет сам двигатель. Признаки подобной неисправности проявляются довольно ярко, поэтому не заметить их будет сложно. Но прежде чем говорить о симптомах, нужно понять, что представляют собой кольца, и какую роль они играют в работе двигателя. Обычно в поршень вставляются 3 кольца: 2 компрессионных (занимают 2 верхних канавки) и 1 маслосъемное (нижняя канавка). Задача компрессионных колец – не допустить прорыва раскаленных газов вдоль поршня в картер двигателя. Маслосъемное – снимает лишнее масло с зеркала цилиндра, не давая ему попасть в камеру сгорания. Кроме того, кольца снижают температуру поршня, передавая практически половину тепла его поверхности на стенки цилиндра. Когда поршневые кольца перестают справляться с возложенными на них задачами, ввиду своего износа, двигатель автомобиля сигнализирует об этом проявлением соответствующих симптомов. О том, что износ дошел до критической стадии, свидетельствует синий или черный дым из выхлопной трубы. Это указывает на то, что излишки масла попали в камеру сгорания мимо маслосъемного кольца и сгорели там вместе с топливом. Черный дым, выходящий из трубки вентиляции картера, говорит о том, что компрессионные кольца из-за износа допускают прорыв газов из камеры сгорания в его полость. Проверяется компрессия специальным прибором – компрессометром. Когда номинальные значения давления неизвестны (нет инструкции по эксплуатации), сначала оно измеряется в сухом цилиндре, затем через свечное отверстие заливается немного моторного масла, и замер делается заново. Если компрессия повысится, значит, требуется замена колец. Подобные признаки могут наблюдаться и в случае их «залегания». «Залегание» происходит, когда образовавшийся в канавках поршня нагар мешает пружинить поршневым кольцам, результатом чего становится снижение плотности их прилегания к поверхности цилиндра. Такую проблему, если случай не сильно запущен, можно исправить при помощи специальных присадок к топливу. Двигатель, имеющий карбюраторную систему, можно попробовать очистить спреем для удаления нагара, который впрыскиваются непосредственно в карбюратор. Если удаление нагара с камеры сгорания эффекта не дало, то выход только один – замена поршневых колец и чистка канавок. Конечно, замена колец – процедура довольно трудоемкая. Она требует аккуратности и определенных умений, но по большому счету сложного в ней ничего нет (если не снимать двигатель). Для этого нужно: Если износ шатунных вкладышей позволяет использовать их повторно, то замену делать не стоит, так как для этого понадобится расточить шейки коленвала. Самостоятельно такую работу без опыта качественно выполнить не получится. Для замены колец понадобятся: Кроме того, понадобится герметик устойчивый к воздействию масла. Он пригодится во время установки прокладок поддона картера и клапанной крышки. И вроде бы ничего сложного в перечисленных выше действиях нет, если замену производить не снимая двигатель с автомобиля. Однако есть нюансы, без учета которых двигатель с новыми кольцами долго не проработает. Когда цилиндр достигает предельной стадии износа, на поверхности его зеркала образуется «ступенька». Ударившись об нее, новое кольцо либо сразу сломается, либо получит трещину, которая в итоге все равно приведет к его поломке. Кроме того, канавки старого поршня также имеют износ, поэтому притирка новых колец к цилиндру будет затруднена или вовсе невозможна. Это значит, что дефектовку поршневой группы и цилиндров лучше доверить профессионалам. Расточкой и хонингованием цилиндров также должны заниматься квалифицированные специалисты. К тому же эту работу выполнить без снятия двигателя невозможно. Поэтому перед тем как браться за дело, стоит хорошо подумать, реально оценить свои силы и возможности. Чтобы результатом ремонта не стала замена поршневой группы в целом, или того хуже – не пришлось бы сдавать двигатель в капитальный ремонт. autolirika.ru Цилиндро-поршневая группа — гильза, поршень и поршневые кольца, играет важнейшую роль в работе двигателя, являясь основным ресурсоопределяющим конструктивным модулем. В процессе работы детали цилиндро-поршневой группы подвергаются значительным циклическим, механическим и тепловым нагрузкам, которые повторяются тысячи раз в минуту. Поршень 53-1004015 диаметром 92 мм применяется для четырех цилиндровых двигателей семейства ЗМЗ-402 рабочим объемом 2.5 литра и для восьми цилиндровых двигателей семейства ЗМЗ-511 рабочим объемом 4.25 литра. Маркировка размерных групп по диаметру поршня наносится на днище поршня. Поршень изготовлен из специальных многокомпонентных алюмиево-кремнистых сплавов АК12ММгН легированных хромом, магнием, никелем, медью, цинком, оловом. Это обеспечивает его высокую жаропрочность, износостойкость в тяжелых условиях работы и низкий коэффициент линейного расширения. Бочкообразный вертикальный профиль и овальный горизонтальный профиль поршня обеспечивает требуемые равномерные зазоры в паре гильза-поршень во время температурных расширений в процессе работы двигателя, что позволяет обеспечивать стабильные эксплуатационные характеристики двигателя в процессе всего срока эксплуатации. Поршень 406.1004015 диаметром 92 мм применяется для четырех цилиндровых 16-ти клапанных двигателей семейства ЗМЗ-4062.10, ЗМЗ-4063.10 рабочим объемом 2.3 литра. Кроме стандартного размера в 92 мм изготавливаются поршни ремонтных размеров 92.5 мм и 93.0 мм. Поршень сделан из сплава АК12ММгН, обладающего высокой твердостью и стабильностью механических свойств при высоких температурах работы двигателя. В конструкции поршня применена стальная терморегулирующая вставка, исключающая повышенный нагрев юбки поршня, что обеспечивает стабильность геометрических параметров даже в самых экстремальных условиях эксплуатации автомобиля. Верхняя часть головки поршня имеет шесть кольцевых канавок треугольной формы глубиной 0.35 мм для создания лабиринтного уплотнения, это снижается прорыв газов, тем самым разгружаются поршневые кольца от газовых сил, что позволяет улучшить характеристики двигателя. Юбка поршня имеет бочкообразный вертикальный профиль и овальный горизонтальный профиль, это обеспечивает оптимальный зазор пары цилиндр-поршень при повышенной температуре, снижает потери на трение. Диаметром поршня (диаметром юбки) является его максимальный размер, измеренный под прямым углом к оси поршневого пальца на расстоянии 46 мм от плоскости днища поршня. В днище поршня имеются выточки под клапана. Расстояние от плоскости днища до оси отверстия под поршневой палец — 38+-0.07 мм. Диаметр головки поршня 406.1004015 занижен до 91.45 мм у стандартного поршня, и до 91.95 мм, 92.45 мм у ремонтных размеров соответственно. Это связано с тем, что температура головки поршня всегда выше чем юбки, и головка расширяется сильнее, чем юбка. Маркировка размерных групп наносится на днище поршня ударным способом. Поршни 406.1004015 стандартного и ремонтных размеров по диаметру юбки разбиваются на пять размерных групп с допусками, мм : По диаметру отверстия под поршневой палец поршни 406.1004015 разбиваются на четыре размерные группы : Поршень 409.1004015 диаметром 95.5 мм применяется для четырех цилиндровых 16-ти клапанных двигателей семейства ЗМЗ-409.10, ЗМЗ-4092.10 рабочим объемом 2.7 литра. Кроме стандартного размера в 95.5 мм изготавливаются поршни ремонтных размеров 96.0 мм и 96.5 мм. Диаметром поршня является его максимальный размер, измеренный под прямым углом к оси поршневого пальца на расстоянии 50.8 мм от плоскости днища поршня. В днище поршня имеется углубление в 4.1 мм и диаметром 76 мм, и четыре выточки под клапана. Расстояние от плоскости днища до оси отверстия под поршневой палец — 34+-0.05 мм. Диаметр головки поршня занижен до 94.85 мм у стандартного поршня, до 95.35 мм и 95.85 мм у ремонтных размеров соответственно. Это сделано в связи с тем, что температура головки поршня всегда выше, чем юбки, и головка расширяется сильнее, чем юбка. Поршень 405.1004015 применяется для четырех цилиндровых двигателей семейства ЗМЗ-40522.10, ЗМЗ-40524.10, ЗМЗ-40525.10 рабочим объемом 2.5 литра. Он аналогичен поршню 409.1004015, но имеет меньшую глубину камеры сгорания в днище поршня. Похожие Статьи : auto.kombat.com.ua Страница 1 из 2 1. Снять головку блока цилиндров. 2. Снять картер двигателя и прокладку картера. 3. Снять масляный насос. 4. Отвернуть гайки 1 шатунных болтов и снять крышку 2 шатуна. Так как крышка сидит плотно, сбить ее несильными ударами молотка. Вынуть из крышки вкладыш шатунного подшипника. 5. Протолкнуть поршень в цилиндр так, чтобы он вышел из цилиндра, и затем вынуть его вместе с шатуном. Вынуть из шатуна вкладыш шатунного подшипника. Вынимать поршень с шатуном из цилиндра нужно осторожно, чтобы не повредить зеркало цилиндра. Проверить метки на шатуне и крышке шатуна. Если метки не видны — пометить шатун и крышку номером цилиндра. 6. Таким же образом вынуть остальные поршни с шатунами. 7. С помощью съемника снять поршневые кольца. 8. Снять стопорные кольца с двух сторон поршня. 9. Выпрессовать специальным приспособлением поршневые пальцы. Если приспособления нет, можно выбить поршневые пальцы легкими ударами молотка через оправку 1. Вынуть шатун 2 из поршня 3. 10. Таким же образом снять остальные поршни с шатунов. 11. После разборки промыть все детали в бензине. Очистить поршни от нагара. Прочистить канавки под поршневые кольца старым поршневым кольцом или обломком кольца. Размерные группы поршней, шатунов и пальцев Диаметр пальца, мм Диаметр отверстия, мм Маркировка в верхней головке шатуна в бобышке поршня пальца, шатуна и поршня поршня 22,0000-21,9975 22,0070-22,0045 22,0000-21,9975 Белый I 21,9975-21,9950 22,0045-22,0020 21,9975-21,9950 Зеленый II 21,9950-21,9925 22,0020-21,9995 21,9950-21,9925 Желтый III 21,9925-21,9900 21,9995-21,9970 21,9925-21,9900 Красный IV 1. Осмотреть поршни. Если на них есть задиры, следы прогара, глубокие царапины, поршни заменить. Измерить диаметр поршня. Если он меньше 91,9 мм, поршень заменить. Диаметр поршня измеряют в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже оси поршневого пальца. Поршень установлен в цилиндре с зазором 0,024–0,048 мм. Для того чтобы обеспечить величину зазора, поршни разбиты по диаметру на пять размерных групп А, Б, В, Г и Д. Буквенная маркировка выбивается на днище поршня. При подборе поршня к цилиндру нужно обеспечить указанный выше зазор. Предельно допустимый зазор между поршнем и цилиндром равен 0,25 мм. Зазор между поршнем и цилиндром можно определить промером поршня и цилиндра. В запасные части поставляются поршни двух ремонтных размеров: с увеличенным на 0,5 мм диаметром и на 1,0 мм. На одной из бобышек под поршневой палец отлита надпись «406» (поршень номинального размера), «406АР» (поршень, увеличенный на 0,5 мм), «406БР» (поршень, увеличенный на 1,0 мм). 2. Измерить зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня. Зазор должен быть в пределах 0,05–0,087 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца. Если зазоры превышают указанные, нужно заменить кольца или поршни. 3. Измерить зазоры в замках поршневых колец. Для этого вставить кольцо в цилиндр и продвинуть поршнем как оправкой, чтобы кольцо встало в цилиндре ровно, без перекосов. Измерить щупом зазор в замке кольца, он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для дисков маслосъемных. Если зазор превышает указанный, кольцо заменить. Если зазор меньше, можно спилить концы кольца напильником, зажатым в тисках. При этом кольцо перемещают по напильнику вверх- вниз. 4. Проверить посадку поршневого пальца в верхней головке шатуна. Зазор между пальцем и втулкой верхней головки шатуна должен быть в пределах 0,0045–0,0095 мм. Пальцы, поршни и шатуны разбиты на четыре размерные группы и маркируются краской. Палец маркируется на внутренней поверхности с одного конца, шатун — на стержне, поршень — на нижней поверхности одной из бобышек или выбивается римская цифра на днище поршня. Размерные группы поршней, шатунов и пальцев приведены в таблице. Слегка смазать поршневой палец моторным маслом и вставить в верхнюю головку шатуна. Палец должен входить в головку от усилия большого пальца руки ровно, без заеданий. Шатун должен проворачиваться на пальце под действием собственного веса из горизонтального положения. Палец не должен выдвигаться или выпадать из головки шатуна под действием собственного веса, если шатун повернуть так, чтобы палец встал вертикально. Поршневой палец и шатун должны быть одной или соседних размерных групп. 5. Поршни с поршневыми кольцами, пальцами и шатунами в сборе подбирают по массе. Разница по массе для одного двигателя должна быть не больше 10 г. 6. Осмотреть шатунные вкладыши. Если на них имеются задиры, риски, выкрашивания и т.д., их нужно заменить. 7. Установить на шатуны крышки и измерить диаметр отверстия в нижней головке шатуна. Номинальный диаметр отверстия 60 +0,019 мм, предельно допустимый — 60,03 мм. Если измеренный диаметр превышает предельно допустимый, заменить шатун с крышкой. Измерить диаметр отверстия во втулке верхней головки шатуна. Номинальный диаметр отверстия 22 +0,007 и 22 –0,003 мм, предельно допустимый — 22,01 мм. Если измеренный диаметр превышает предельно допустимый, заменить шатун. Размеры шатунно-поршневой группы приведены в таблице. 1. Собрать поршень 4 с шатуном 3. Перед этим нагреть поршень до температуры 60–80°С. Затем быстро вставить шатун в поршень так, чтобы надпись: «Перед» на поршне и выступ «А» на шатуне были с одной стороны, и запрессовать поршневой палец 6. Установить стопорные кольца 5. Надеть с помощью съемника поршневые кольца на поршень. На верхнем компрессионном кольце имеется надпись: «Верх», кольцо должно устанавливаться на поршень этой надписью к донышку поршня. На нижнем компрессионном кольце с внутренней стороны есть проточка, кольцо должно устанавливаться этой проточкой вверх к донышку поршня. Вставить вкладыш 7 в нижнюю головку шатуна, при этом фиксирующий выступ на вкладыше должен войти в выемку в нижней головке поршня. Вставить вкладыш 1 в крышку 2 шатуна, при этом фиксирующий выступ вкладыша должен войти в выемку в крышке. Смазать цилиндр, поршень 4, шатунную шейку коленчатого вала и вкладыши 1 и 7 моторным маслом. Повернуть поршневые кольца так, чтобы замки компрессионных колец расположились под углом 180° друг к другу, замки дисков маслосъемного кольца также под углом 180° друг к другу и под 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца под углом 45° к замку одного из дисков маслосъемного кольца. Повернуть коленчатый вал так, чтобы шатунная шейка того цилиндра, в который устанавливается поршень, находилась в н.м.т. Вставить поршень с шатуном в цилиндр, при этом надпись: «Перед» на бобышке поршня должна быть обращена вперед двигателя (к приводу распределительных валов). Чтобы не повредить зеркало цилиндра, рекомендуется на шатунные болты надеть втулки из мягкого материала (например, обрезки резиновых или пластмассовых шлангов). С помощью специальной обжимки обжать поршневые кольца и легкими ударами рукояткой молотка протолкнуть поршень в цилиндр, при этом обжимка должна быть плотно прижата к блоку, иначе можно поломать поршневые кольца. Продвинуть поршень вниз, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снять с шатунных болтов обрезки шлангов. Установить крышку 2 шатуна на шатунные болты, при этом уступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна, а номера цилиндра, выбитые на шатуне и крышке, располагались с одной стороны. 2. Завернуть гайки шатунных болтов и затянуть моментом 68–75 Н·м (6,8–7,5 кгс·м). 3. Таким же образом установить остальные поршни с шатунами. 4. Несколько раз провернуть коленчатый вал, он должен вращаться легко, без заеданий. 5. Установить масляный насос, масляный картер и головку блока цилиндров. autoruk.ruРуководство по замене поршневых колец. 405 двигатель установка поршневых колец

Замена поршневых колец не снимая двигатель, видео, своими руками

Что такое поршневые кольца, их назначение

Поршневые кольца представляют собой упругие незамкнутые элементы, которые устанавливаются в специальные канавки на корпусе поршня. Изготавливают их из стали или чугуна повышенной прочности, а сверху покрывают легирующим материалом. Легирующее покрытие еще больше увеличивает прочность, а также снижает скорость износа.

Поршневые кольца представляют собой упругие незамкнутые элементы, которые устанавливаются в специальные канавки на корпусе поршня. Изготавливают их из стали или чугуна повышенной прочности, а сверху покрывают легирующим материалом. Легирующее покрытие еще больше увеличивает прочность, а также снижает скорость износа.Признаки износа поршневых колец

Критический износ сопровождается снижением компрессии (способность удерживать давление) в цилиндрах двигателя. Это означает, что часть газов, образовавшихся при сгорании топливной смеси, которая должна была толкать поршень, прорвалась в картер, не совершив полезную работу. Именно это приведет к падению давления в цилиндре, следовательно, двигатель потеряет часть мощности. Наблюдается повышенные расход масла.

Критический износ сопровождается снижением компрессии (способность удерживать давление) в цилиндрах двигателя. Это означает, что часть газов, образовавшихся при сгорании топливной смеси, которая должна была толкать поршень, прорвалась в картер, не совершив полезную работу. Именно это приведет к падению давления в цилиндре, следовательно, двигатель потеряет часть мощности. Наблюдается повышенные расход масла.Как заменить поршневые кольца самостоятельно

Инструменты, необходимые для проведения работ

Поршень двигателей ЗМЗ-402, ЗМЗ-405, ЗМЗ-406, ЗМЗ-409, размеры

Поршень 53-1004015 для двигателя ЗМЗ-402, общие сведения, маркировка.

Поршень 406.1004015 для двигателя ЗМЗ-406, общие сведения, размеры и маркировка.

Поршень 409.1004015 для двигателя ЗМЗ-409, общие сведения, размеры.

Поршень 405.1004015 для двигателя ЗМЗ-405, общие сведения.

Как собрать шатунно-поршневую группу ЗМЗ-406

Осмотр, проверка и ремонт

Сборка и установка

Добавить сайт в избранное

Добавить сайт в избранное

.jpg)