|

|

|

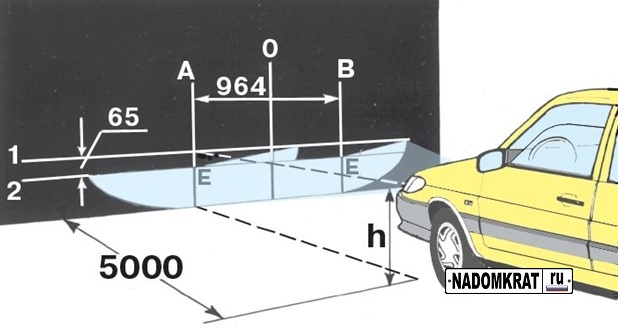

Гильзы цилиндров ДВС подвергается значительным нагрузкам в процессе работы. Жесткие условия эксплуатации гильз цилиндров приводят к появлению разнообразных дефектов, которые необходимо устранять для обеспечения работоспособности ДВС. Для каждого вида дефектов гильз существуют различные способы и устройства для их устранения, в частности для восстановления геометрии и размеров изношенной рабочей поверхности. Все эти способы и устройства для их применения имеют свои достоинства и недостатки, которые необходимо учитывать при выборе рационального способа восстановления рабочей поверхности гильз цилиндров. Ключевые слова: гильза, цилиндр, восстановление, ремонт, рабочая поверхность гильзы, износ, осаждение, наплавка. Рабочая поверхность гильз цилиндра ДВС представляет собой внутреннюю цилиндрическую поверхность, обработанную по пятому квалитету качества. Такой квалитет обработки является наивысшим, применяемым в машиностроении и обеспечивает очень низкую шероховатость. В связи с этим рабочую поверхность гильз цилиндров называют «зеркалом» цилиндра или гильзы. В процессе эксплуатации ДВС, рабочая поверхность гильз цилиндров испытывает значительные нагрузки при высоких температурах, что приводит к появлению таких дефектов как: износ рабочей поверхности, увеличение шероховатости, изменение макрогеометрии (овальность конусность седлообразность и т. д.), нагар, раковины, трещины и сколы. При дефектации рабочей поверхности гильз цилиндров ДВС определяют геометрические размеры и форму изношенной гильзы, а также шероховатость ее зеркала. Наличие трещин, сколов, раковин и т. д. приводит к отбраковке гильзы [1–3]. В основном, восстанавливают рабочую поверхность гильзы цилиндров механической обработкой под ремонтный размер, но может применяться нанесение слоя металла или изменение геометрии гильзы за счет пластического деформирования. Механическая обработка рабочей поверхности гильз цилиндров под ремонтный размер осуществляется растачиванием, хонингованием, шлифованием или комбинацией этих обработок. Растачивание и хонингование гильз цилиндров в основном применяется при износе внутренней поверхности до диаметра, превышающего предельное значение, при овальности и конусности на рабочем участке более допустимых размеров. По величине износа внутренней поверхности гильзы сортируют на три группы. Первая группа гильз — с внутренним диаметром в пределах допуска на новую гильзу; вторая группа — с внутренним диаметром, превышающим номинальный не более чем на 0,2 мм, и третья группа — с внутренним диаметром, превышающим номинальный на 0,15…0,2 мм, но не более чем на 0,4 мм [1–3]. Гильзы первой группы могут быть использованы без ремонта или после хонингования внутренней поверхности до удаления неровностей и следов коррозии. Хонингование гильз производят на хонинговальных станках, например на станке ЗГ833 головками ПТ-1085А с шлифовальными брусками К36–5 СМ1-С1К и КЗЗ-М20 СМ1-С1К. В качестве охлаждающей жидкости рекомендуется применять керосин. Иногда к нему добавляют 10…20 % веретенного масла. Также для хонингования цилиндров применяются бруски из синтетических алмазов, обеспечивающие значительное повышение производительности процесса, точности обработки, уменьшение шероховатости поверхности. Стойкость брусков из синтетических алмазов в десятки раз выше стойкости обычных брусков. Для предварительного хонингования могут быть использованы бруски АС12М1, а для окончательного АСМ40М1. Гильзы второй группы ремонтируют хонингованием или шлифованием на внутришлифовальном станке с последующим окончательным хонингованием. Гильзы третьей группы ремонтируют растачиванием внутренней поверхности с последующим предварительным и окончательным хонингованием до ремонтного размера. В процессе растачивания и хонингования нагрев гильзы допускается не более 50…60° С. Растачивают гильзы на вертикально-расточных станках, на пример на алмазно-расточном станке –278Н расточными резцами с пластинками из твердого сплава ВК2 или ВКЗМ. Гильзы на станке центрируют при помощи оправки, вставленной в шпиндель станка. Шаровой конец оправки должен входить в цилиндр на глубину 3… 4 мм. При установке резца для растачивания необходимо учесть припуск на хонингование в пределах 0,06…0,12 мм на диаметр. Внутренняя рабочая поверхность расточенной гильзы может иметь овальность не более 0,04 мм, конусность не более 0,05 мм, шероховатость поверхности должна быть не ниже 6-го класса чистоты [1, 4–5]. Для того чтобы получить высокую чистоту рабочей поверхности, гильзу хонингуют. Для хонингования гильзы применяют подпружиненную хону, в которой каждый брусок прижимается к поверхности гильзы отдельной пружиной. Обработка такими хонами служит не для изменения размеров, а для придания поверхности нужной шероховатости. При предварительном хонинговании расточенной гильзы до ремонтного размера оставляют припуск на окончательное хонингование в пределах 0,01…0,03 мм на диаметр. После предварительного хонингования на внутренней поверхности гильзы не должно быть следов износа, неровностей. Овальность не должна превышать 0,04 мм, а конусность — 0,05 мм. После окончательного хонингования диаметр внутренней поверхности гильзы должен находиться в пределах допуска на ремонтный размер, а овальность и конусность не должны превышать 0,03 мм. Шероховатость поверхности должна быть не ниже 9-го класса чистоты. Данный способ широко применяют при ремонте цилиндро-поршневой группы двигателей, однако при износе внутренней поверхности гильз больше последнего ремонтного размера деталь обычно выбраковывают, тем самым увеличиваются затраты на приобретение новой детали. При небольшой величине износа растачивание можно заменить шлифованием. Внутреннюю рабочую поверхность гильзы шлифуют до выведения следов износа. Овальность рабочей поверхности гильзы в нижнем и верхнем поясах, а также конусность поверхности на длине гильзы допускается не более 0,06 мм. Разрешается наличие нетронутой шлифовальным камнем выработки от верхнего поршневого кольца. Кроме того, допускается наличие нетронутых камнем площадок на высоте не более 50 мм от нижнего края гильзы, общей площадью не более 20 см2. Для шлифования гильзы применяют круг ПП-125–50–50 на керамической связке СМ1, зернистостью 12…16. После шлифования рабочей поверхности гильзы наружную поверхность подвергают пескоструйной очистке и цинкованию [1–2, 5]. Такая последовательность выполнения операций принята потому, что на некоторых гильзах в процессе шлифования не удается устранить следы износа. Эти гильзы бракуют. Следовательно, цинкование наружной поверхности гильз до шлифования рабочей поверхности нецелесообразно. Один из недостатков восстановления гильз обработкой под ремонтный размер — резкое (на 20...30 %) снижение их ресурса из-за уменьшения твёрдости поверхности. Для его повышения гильзы упрочняют пластическим деформированием, электромеханическим способом, плосковершинным хонингованием, закалкой ТВЧ, лазерной обработкой и т. д. При восстановлении гильз возможно использование способа электроимпульсного нанесения покрытий. Электроимпульсное нанесение покрытий основано на импульсном разряде конденсатора через проволоку напыляемого металла. При этом происходит взрывное плавление проволоки и осаждение расплавленных мелких частиц металла на внутренней поверхности гильзы. Такой способ применяется редко ввиду невысокого качества получаемого покрытия и возникновения местного нагрева гильзы, который может привести к короблению и (или) возникновению внутренних напряжений [1, 6]. Применяется восстановление рабочей поверхности гильзы цилиндров гальваническими покрытиями. Сущность способа состоит в том, что при прохождении постоянного электрического тока через раствор солей металла в воде (электролит) в нем образуются положительно и отрицательно заряженные ионы [1–2, 5]. Положительно заряженные ионы перемещаются к отрицательному электроду-катоду, которым является металлическая деталь, и осаждаются на ее поверхности, прочно с ней сцепляясь. Отрицательно заряженные ионы перемещаются к положительному электроду-аноду и выделяются на нем. В качестве электролитов, как правило, применяются водные растворы солей, кислот и щелочей. Осажденные при электролизе металлы отличаются по своим свойствам от литых металлов тем, что кристаллическая решетка их искажена вследствие различных условий кристаллизации. Недостатком восстановления гильз электролитическими покрытиями является небольшая толщина наносимого покрытия, большая продолжительность нанесения покрытия, неравномерность наносимого слоя и недостаточная прочность сцепления покрытия с основой (рабочей поверхностью). Для устранения этих недостатков применяют гальваномеханическое осаждение покрытий. Отличительной его особенностью является то, что в процессе электролиза покрываемая поверхность подвергается механическому активированию (царапанию) абразивными или алмазными инструментами в виде лент или брусков, которые перемещаются в межэлектродном пространстве [7]. Механическое активирование способствует снижению перенапряжения разряда осаждаемого металла за счет уменьшения концентрационных ограничений, интенсивного удаления с поверхности катода пассивирующей плёнки, гидроокисей и газообразного водорода. Все это позволяет значительно увеличивать рабочие плотности тока при нанесении хрома, никеля, кобальта, меди и существенно повышать скорость их осаждения. Недостатком данного способа является сложность приобретения необходимого оборудования, сравнительно высокая стоимость материалов, используемых при восстановлении. Кроме перечисленных способов восстановления применяют способ пластического деформирования [1–3]. Способ заключается в нагреве наружной поверхности гильзы в индукторе в течение нескольких секунд до температуры 700…7500С и последующем быстром охлаждении в масле. При этом рабочая часть гильзы сокращается на величину до 0,1 мм, что позволяет дальнейшей механической обработкой восстановить требуемый размер. Нагрев и охлаждение детали ведут в процессе перемещения детали, относительно источников со скоростью не более 3…4 мм/с. Таким образом, существующие технологии позволяют восстанавливать изношенную рабочую поверхность гильз цилиндров ДВС, однако при выборе способа восстановления работоспособности гильзы необходимо учитывать следующее: 1. Величину износа. 2. Вид износа, его форма и характер повреждений. 3. Первичное состояние гильзы (новая или ремонтная). 4. Тип и материал гильзы. 5. Наличие дефектов других поверхностей гильзы. 6. Стоимость работ по восстановлению. 7. Производительность восстановления и годовую программу ремонта. На сегодняшний день наибольшее распространение получил способ механической обработки под ремонтный размер, ввиду его простоты, доступности оборудования и стабильности. Литература: 1. Воловик, Е. Л. Справочник по восстановлению деталей [Текст] / Е. Л. Воловик. — М: Колос, 1991 г. 2. Одинцов, Л. Г. Упрочнение и отделка деталей поверхностным пластическим деформированием [Текст] / Л. Г. Одинцов. — М: Машиностроение, 1997 г. 3. Захаров, Ю. А. Упрочнение деталей автомобилей типа «вал» и «ось» [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 20. — С. 141–143. 4. Китаев, Ю. А. Восстановление деталей с последующей ФАБО [Текст] / Ю. А. Китаев, И. А. Спицын, А. Ю. Китаев // Механизация и электрификация сельского хозяйства. — 1995. — № 1 — С.25. 5. Молодык, К. В. Восстановление деталей машин [Текст] / К. В. Молодык, А. С. Зенкин. — М.: Машиностроение, 1993 г. 6. Технология электромеханической обработки материалов [Электронный ресурс]. — Режим доступа: http://www.vstu.ru/razrabotka/tekhnologiya-elektromekhanichesk.html 7. Захаров, Ю. А. Преимущества гальваномеханического осаждения металлов при восстановлении деталей мобильных машин [Текст] / Ю. А. Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2015. — № 1. — С. 66–68. moluch.ru СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (я)л В 24 В 33/00 ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГКНТ СССР 1 .1: 1 с ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4487473/30-08 (22) 28,09.88 (46) 07.12.90. Бюл. М 45 (71) Киевское производственное обьединение "Киевтрактородеталь" (72) В,M.Ïàâëèñêèé, Л.P.Òðèïîëüñêèé, И.Н.Павлюк, У.В.Сорина и А.М.Мурый (53) 621.922,079 (088.8) (56) Авторское свидетельство СССР hb 878527, кл. В 24 В 33/08, 1981. (54) СПОСОБ ХОНИНГОВАНИЯ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ (57) Изобретение позволяет повысить производительность и качество обработки путем увеличения длительности одновременной работы двух групп брусков. Для этого берут Изобретение относится к машиностроеwe, в частности к операциям интенсивного хонингования, и может быть использовано для черновой обработки гильз цилиндров двигателей внутреннего сгорания, Цель изобретения — повышение производительности и качества обработки путем увеличения длительности одновременной работы двух групп брусков. Предлагаемый способ заключается в том, что при одновременном вращательном и возвратно-поступательном движении хана хонингование внутренней поверхности гильзы производят двумя группами последовательно чередующихся брусков одинаковой зернистости, но с различным усилием прижима к обрабатываемой поверхности, причем бруски одной группы совершают относительное скачкообразное перемещение „„Я.) „„1611706 А1 хонголовку с чередующимися в окружном направлении двумя группами абразивных брусков одинаковой зернистости и сообщают ей вращательное и возвратно-поступательное перемещения. При этом хонингование ведут с усилием прижима второй группы брусков к обрабатываемой поверхности, в 6 — 10 раз превышающим усилие прижима первой группы брусков. Причем последним сообщают импульсное изменение усилия прижима, пропорциональное количеству брусков второй группы и скорости вращения хонголовки, а брускам второй группы сообщают прерывистое усилие прижима с интервалом, лежащим в пределах 0,25 — 0,5 длительности процесса хонингования. При этом увеличивают скорость вращения хонголовки и изменяют ее направление. в радиальном направлении с импульсным изменением усилия прижима, а бруски другой группы воздействуют на обрабатываемую поверхность с постоянным усилием прижима, которое падает до нуля через каждые 0,25...0,5 длительности цикла, при этом скорость вращательного движения меняет свое направление и величину. Усилие прижима брусков второй группы превышает усилие прижима брусков первой группы в 6„.10 раз, Кроме того, величина относительного радиального перемещения соизмерима с величиной съема металла, производимого второй группой брусков, а частота и чпульсного изменения усилия пропорциональна количеству брусков второй группы и скорости вращения, Усилие прижима брусков первой группы должно обеспечивать снятие наклепанного 1611706 упрочненного слоя, активизировать обрабатываемую поверхность, убирать гребешки и выступы микронеровностей, т.е. подготовить поверхность для работы режущих брусков. Усилие прижима режущих брусков, т.е. брусков второй группы, должно быть таким, чтобы обеспечить производительный съем металла, т.е. вполне определенным для соответствующего бруска определенной зернистости. Воздействуя на обрабатываемую поверхность брусками одинаковой зернистости, но с разным усилием прижима, формируют два разных микрорельефа, которые накладываются друг на друга, образуя высокоэффективную поверхность, способствующую заострению алмазных зерен брусков второй группы и препятствующую засаливанию брусков, что обеспечивает высокопроизводительное хонингование, В этом и заключается принцип интенсивного хонингования. Скачкообразное перемещение хонинговальных брусков первой группы с импульсным изменением усилия прижима повышает эффективность работы этих брусков при малом усилии прижима. Весь цикл обработки разделен на этапы, по истечении которых меняется направление вращения инструмента, при этом усилие прижима брусков второй группы уменьшается до нуля. Эффект изменения направления вращения инструмента используется для снижения деформации в пограничном слое, В случае, если изменение направления вращения будет осуществляться меньше чем через 0,25 длительности цикла, падает производительность, так как требуемые непроизводительные потери времени на снижение усилия прижима брусков второй группы и остановки и переключения вращения уже не компенсируются повышением эффективности самого процесса резания, Если изменение направления вращения осуществлять более чем через 0,5 длительности цикла, наступает затупление зерна, снижается активность инструмента, увеличивается деформационный слой и снижаются качество обработки и производительность, Гнижение давления брусков второй группы до нуля при изменении направления вращения необходимо для получения высокого качества обрабатываемой поверхности, так как при остановке вращения режущие бруски могут оставить продольный след на зеркале детали, Усилие прижима брусков второй группы в 6...10 раз превышает усилие прижима брусков первой группы. Такой выбор соотношения усилия определяется оптимальными 55 режимами обработки и производительности операции. Если соотношение между усилиями прижима брусков больше чем в 10 раз, то это способствует некоторой потере производительности, затуплению режущих брусков, ухудшается снятие наклепанного упрочненного слоя на обрабатываемой поверхности, что сказывается на качестве обработки, а если соотношение меньше,.чем в б раз, то бруски первой группы могут работать как режущие, способствуя появлению упрочненного слоя на поверхности, Чтобы избежать непроизводительных затрат, величина радиального перемещения должна быть соизмерима с величиной съема металла, производимого второй группой брусков, а частота импульсного изменения усилия — пропорциональна количеству брусков второй группы и частоте вращения инструмента, Способ может быть реализован на обычном серийно выпускаемом хонинговальном станке при помощи специальной хонголовки, Специальная хонинговальная головка имеет два привода разжима брусков: один жесткий, гидравлический, второй пружинный. Усилие взвода пружины обеспечивается гидравликой станка. Головка содержит 12 штук брусков АБХ 125 х 8 х 7 х 3 х R50 АС50 315/250 М5-04, Половина брусков взаимосвязана с жестким конусом, обеспечивающим необходимое усилие прижима бруска к обрабатываемой поверхности, а вторая половина — с подпружиненным конусом и с усилием прижима к обрабатываемой поверхности в 6...10 раз меньшим, при четком чередовании брусков. Пример. Гильзу цилиндров ДВС Д-50 после операции растачивания внутренней поверхности устанавливают на модернизированный хонинговальный станок мод. АЛ ME 931. В обрабатываемую деталь вводят хонголовку, несущую две группы колодок с брусками одинаковой зернистости ИБХ 125 х 8 х 7 х 3 R50 APK 315/250 М504, причем усилие прижима брусков второй группы 0,9 МПа, а первой группы 0,1 МПа, т.е, в 9 раз больше. В зону обработки подают охлаждающую жидкость OCM-1. Конструкция хонголовки обеспечивает одновременную работу обеих групп брусков с последовательным введением их в процесс обработки; первоначально ввод в работу брусков первой группы, которые выполняют роль катализатора, подготавливают поверхность, а затем входят в работу бруски второй группы (режущие), они обеспечивают максимальный съем металла, Далее в процессе обработки обе группы брусков рабо1611706 Составитель Т.Никанорова Техред M.Ìîðãåíòàë Корректор Э.Лончаковэ Редактор Л.Зайцева Заказ 3801 Тираж 604 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб„4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 тают одновременно. последовательно накладывая микрорельефы. Хонголовка в процессе интенсивного хонингования совершает одновременно вращательное и возвратно-поступательное движение. Хонголовка вращается со скоростью 120 об/мин, скорость продольной подачи 40 дв. ходов/мин. Величина припуска, предназначенного для съема на этой операции, 0,5 мм. Весь цикл обработки длится 2 мин и разделен на три этапа, по истечении которых через 40 с меняется направление вращения хонголовки, при этом давление разжима в гидроцилиндре разжима хона падает до 1 — 2 атм, и удельное давление на поверхности брусков второй группы равно нулю, В процессе хонингования бруски первой группы совершают скачкообразное перемещение на величину, соизмеримую с величиной съема металла и равную примерно 3 — 4 мкм, с импульсным изменением усилия прижима, что обеспечивает активизацию поверхности. Окончательным результатом обработки является снятие припуска, отведенного на данную операцию, подается команда в гидросистему станка. Бруски второй группы отходят от обрабатываемой поверхности, и обработку продолжают только бруски первой группы, они осуществляют выхаживание поверхности. Длительность процесса выхаживания устанавливается по реле времени и результатом является достижение требуемого микрорельефа поверхности. В данном случае Ra = 2,70 — 3,5 мкм. Применение способа интенсивного хонингования позволяет в одной операции объединить черновое и получистовое хонингование, при этом время обработки сокращается на 40, улучшается геометрия обрабатываемого отверстия, в результате обработки получают стабильный микрорельеф поверхности. Стойкость инструмента увеличивается нэ 20-,ь, так как за счет 5 постоянного разрыхления наружной поверхности обрабатываемой детали брусками первой группы происходит постоянное заострение алмазных зерен брусков второй группы, уменьшается величина наклепанно10 ro слоя на внутренней рабочей поверхности гильзы, зэ счет виброимпульсного перемещения колодок с брусками первой группы сохраняется высокопроизводительный съем металла на всем протяжении обработ15 ки. Формула изобретения Способ хонингования гильз цилиндров двигателей внутреннего сгорания, при ко20 тором хонголовке с чередующимися в окружном направлении двумя группами абразивных брусков сообщают вращательное и возвратно-поступательное перемещения, отл и ча ю щ и и ся тем, что, с целью 25 повышения производительности и качества обработки путем увеличения длительности одновременной работы двух групп брусков, группы брусков берут одинаковой зернистости, усилие прижима второй группы брусков 30 к обрабатываемой поверхности выбирают в 6 — 10 раз превышающим усилие прижима первой группы брусков, причем последним сообщают импульсное изменение усилия прижима, пропорциональное количеству 35 брусков второй группы и скорости вращения хонголовки, а брускам второй группы сообщают прерывистое усилие прижима с интервалом, лежащим в пределах 0,25 — 0,5 длительности процесса хонингования, при 40 этом увеличивают скорость вращения хонголовки и изменяют его направление. www.findpatent.ru Количество просмотров публикации Хонингование гильз цилиндров - 3 1) Перед хонингованием в гильзу вводится хонголовка и установка крепится на блок двигателя над обрабатываемой гильзой при помощи переходных опор и стяжного болта через соседний цилиндр (см. рисунок 3). 2) В зависимости от диаметра отверстия и материала гильзы по справочным таблицам подбираются необходимые параметры хонинговальных брусков для чер- новой и чистовой обработки (см. приложение А). 3) При помощи стопорных колец устанавливается ход хонинговальнои̌ голов- ки с таким расчетом, чтобы выход брусков за пределы обрабатываемого отверстия в верхнем и нижнем положениях был не более 1/3 длины бруска во избежание об- разования корсетнои̌ формы гильзы и не менее 1/4 длины во избежание бочкообраз- ности. 4) На хонголовку устанавливается комплект колодок для черновой обработки, производится настройка по диаметру, включается питание станка и производится черновое хонингование гильзы цилиндров до снятия 0,7…0,8 общᴇᴦο припуска. 5) После черновой обработки устанавливается комплект колодок для чисто- вой обработки и производится чистовое хонингование гильзы цилиндров до получе- ния необходимого размера. 6) Оценивается качество обработки гильз цилиндров путем контрольного из- мерения полученных размеров и сравнивания поверхности с эталонами шероховато- сти (см. приложение Б). Примечание: В процессе хонингования необходимо зону обработки обильно смачивать керосином. Понятие и виды, 2018. Рисунок 2 Установка для хонингования гильз Обозначения: 1 – блок гильз цилиндров, 2 – хонинговальная головка, 3 – редуктор шпинделя, 4 – шпиндель, 5 – система рычагов, 6 - стойка, 7 – ременная передача, 8 –– пульт управления, 9 - электродвигатель, 10 – стяжнои̌ болт. referatwork.ru При эксплуатации автомобиля в различных условиях возникаетнеобходимость повышения износостойкости и антифрикционных качеств рабочей поверхности гильзза счёт специальной обработки или методов упрочнения. Провести сравнительный анализ методов упрочнения можно лишь условно, поскольку результаты исследований не всегда подтверждаются однотипными данными результатов (часов работы, километров пробега, износа и т.д.). Кроме того, исследование новых методов упрочнения проводят, как правило, в сравнении с различными одним-двумя уже известными методами, а показания сравниваемых характеристик приводится на уровне "во столько-то раз… (на…% и т.п.)", что также искажает представление об общей оценке их эффективности. Легирование чугуна гильз цилиндров, рассмотренное в предыдущем разделе, является одним из методов упрочнения. К сказанному выше необходимо добавить, что упрочнение происходит в результате торможения дислокаций на внедрённых атомах, что существенно изменяет сопротивление их движению и обеспечивает упрочнение металлической матрицы, повышение её сопротивления пластическим деформациям и меньшее снижение твёрдости при нагреве. Наиболее распространённые виды химико-термической обработки (ХТО)– азотирование, сульфидирование и фосфатирование. Они позволяют сократить расход Ni, Cr, Cu за счёт использования для изготовления гильз менее легированных материалов. Азотированиемдостигается значительное повышение (»40НRС) твёрдости, износо- и коррозионостойкости рабочей поверхности гильз за счёт образования в ней карбонитридной фазы, которая имеет достаточную пластичность и становится рабочим элементом упрочнённого слоя. В работе указывается, что монолитные гильзы цилиндров двигателя ЗИЛ-130 из СЧ 24-44 после азотирования имели износостойкость в 1,5 – 1,9 раза выше, чем серийные с нерезистовой вставкой, при пробеге автомобиля 120…160 тыс.км. При этом во столько же раз уменьшалось изнашивание поршневых колец. Однако, упрочнённый азотированием слой плохо прирабатывается и может выкрашиваться в процессе эксплуатации, при этом шероховатость поверхности ухудшается до Rа=0,63…2,5 мкм. Поэтому упрочнение азотированием не рекомендуется для двигателей автомобилей, работающих в запылённых карьерах. При сульфидированиина рабочей поверхности гильзы образуется слой сернистого железа, который хорошо прирабатывается, повышает маслоёмкость рабочей поверхности, предотвращает схватывание с поршневыми кольцами, обеспечивает стабильно низкий коэффициент трения, увеличивает сопротивление изнашиванию, имеет надёжное сцепление с основным материалом. Однако увеличена склонность к образованию сернистых соединений и коррозии. "Аналогичные свойства имеет и фосфатированный слой. Кроме того, он коррозионностойкий". Главными недостатками всех видов ХТОявляются малая глубина внедрения в основной материал (0,3-0,35 мм), при этом окончательное периодическое хонингование гильз под ремонтный размер затруднено и ещё несколько её уменьшает. Поверхностный слой не может длительное время противостоять высоким нагрузкам, при которых работает пара гильза - поршневое кольцо; этот метод упрочнения довольно энергоёмок и дорог. Поверхностное пластическое деформирование (ППД)– эффективный способ повышения износостойкости трущихся поверхностей детали в условиях граничного трения, основанный на использовании пластических свойств материала. В результате такой обработки удаляются риски и микротрещины от предыдущей обработки, увеличиваются твёрдость, износо- и коррозионостойкость поверхности и её усталостная прочность. В настоящее время существует значительное количество способов ППД. Об эффективности способов ППД по сравнению с наиболее распространёнными видами чистовой обработки гильз цилиндров можно судить по данным табл.. Результаты экспериментов показали, что износ поверхностей у образцов после упрочняющей обработки в период приработки меньше в 1,1-1,8 раза, а темп изнашивания в период естественного изнашивания меньше в 2 раза. Таблица. растачивание хонингование шлифование раскатывание: -роликами -шариками Поверхностный слой, раскатанный при оптимальных режимах, имеет повышенную (на 18-27%) микротвёрдость. Наибольшее её повышение наблюдается у перлитных чугунов, графитовые включения которых имеют меньшую длину, более обособлены и завихрены. Толщина слоя с повышенной микротвёрдостью колеблется в пределах 0,05-0,5 мм: чем больше диаметр деформирующего элемента, тем толще слой с повышенной микротвёрдостью. Кроме того, при раскатывании происходит некоторое измельчение графитовых включений, зёрна перлита после деформации имеют другую ориентировку по сравнению с исходной. Форма зёрен становится сплюснутой в направлении радиальных сил деформации. Вместе с тем, в подавляющем большинстве случаев, как утверждают авторы работ можно подобрать оптимальные параметры деформирующего элемента, обеспечивающие сохранение или даже улучшение исходной макрогеометрии Несомненным положительным моментом следует считать то, что ППД является окончательной операцией и возможно как в промышленном, так и в ремонтном производстве. Однако, оно лишь в незначительной степени исправляет погрешности предшествующей обработки. Поэтому предшествующая обработка заготовок должна быть достаточно точной. Существенную роль в достижении необходимого качества поверхности играет величина силы воздействия на обрабатываемую поверхность, число ходов инструмента, подбор деформирующего элемента. В работах приводятся примеры исследований упрочнения гильз цилиндров ППД с одновременным нанесением антифрикционного покрытия. По утверждению авторов работ этот метод превосходит по эффективности фосфатирование, направленное хонингование и алмазное вибровыглаживание, а полученные результаты после пробега укомплектованных двигателей 5-25 тыс.км показали, что обработка гильз этим методом в сравнении с алмазным хонингованием позволяет: повысить ресурс работы деталей ЦПГ в 1,9-2,6 раза; ускорить приработку в паре гильза – кольцо до 2 раз; сократить расход топлива двигателей ЗМЗ-53, ЗМЗ-24 на 0,4-0,5л/100 км; уменьшить коэффициент трения до 30%; повысить в 1,8-5,0 раз износостойкость рабочей поверхности гильзы; подвергать обработке только её верхнюю наиболее изнашиваемую часть. Существенным недостатком этого метода является малая толщина антифрикционного слоя (до 5 мкм), что в условиях ведущего абразивного изнашивания будет недостаточно и, как следствие, может вызвать другие виды износа, уменьшая ресурс гильзы. С цельюповышения износостойкости рабочей поверхности гильзв современном автомобильном двигателестроении для большинства гильз цилиндров двигателей, в том числе и зарубежных применяется её закалка. Термообработка закалкой серого чугуна с перлитной структурой позволяет преобразовать его в чугун с мартенситной структурой. Закалка гильз, проводимая токами высокой частоты (ТВЧ), позволяет получить рабочую поверхность, упрочнённую на глубину до 2,5 мм (ЯМЗ – 1,0-2,5), (КамАЗ–1,0 мм). Её твёрдость после закалки ТВЧ достигает 38-48 НRС в зависимости от различных факторов. Удельный износ таких гильз составляет в зависимости от условий эксплуатации автомобиля 0,5-2,0 мкм/1000 км. Достаточная глубина закалённого слоя позволяет производить перешлифовку гильз под ремонтные размеры, что увеличивает ресурс её работы. Однакопри закалке рабочей поверхности гильз ТВЧсуществует большая вероятность геометрической деформации, образования трещин на закаливаемой поверхности, получения неоднородной твёрдости как по окружности, так и по высоте, неоднородности структуры (наличие обособленных микроучастков структурно-свободного феррита в структуре закалённого слоя и т.п.), что является причиной повышенного износа гильз цилиндров. Для предотвращения этих нежелательных дефектов исследователи подбирают оптимальные режимы закалки (время нагрева под закалку, наличие подогрева перед закалкой, интенсивность наружного и (или) внутреннего охлаждения и т.д.) для каждого определённого химического состава чугуна. Применение в качестве теплового источника лазерабольшой мощности позволяет устранить названные для закалки ТВЧ недостатки за счёт управляемого подвода теплоты, при котором не требуется подача охлаждающей среды для закалки нагретой зоны, так как мартенситное затвердевание происходит вследствие самозакалки. Максимальная глубина мартенситной структуры при лазерной закалке может достигать 1,5 мм практически для всех применяемых марок чугуна. Испытания показали, что гильзы, упрочнённые лазерным лучом, имеют износостойкость и твёрдость рабочей поверхности большую или равную азотированным, гильзам с нирезистовой вставкой и упрочнённым ТВЧ. Следует отметить, при обработке лазерным излучением графит, находящийся на рабочей поверхности гильзы цилиндра, выгорает под действием высоких температур, что приводит к увеличению шероховатости поверхности и ряду других отрицательных при работе детали последствий. Также необходимо дорогое оборудование для проведения лазерной закалки. Из выше изложенного следует, что методы упрочнения рабочей поверхности гильз цилиндров как широко распространённые, так и альтернативные, должны в результате воздействия на неё устранять недостатки, вызванные литейным процессом и, в зависимости от назначения и химического состава, придавать детали качества, необходимые для обеспечения ресурса работы двигателя. Однако, как видно из обзора источников наработки двигателей до отправки в капитальный ремонт, в том числе с указанными методами упрочнения, в реальных условиях эксплуатации существенно ниже нормативных. Таким образом, поиск новых способов и методов упрочнения рабочей поверхности гильзы цилиндров для нынешнего состояния автомобильного двигателестроения является объективной необходимостью. www.autoezda.comСпособ хонингования гильз цилиндров двигателей внутреннего сгорания. Хонингование гильз цилиндров

Восстановление рабочей поверхности гильз цилиндров двигателей внутреннего сгорания автомобилей

Способ хонингования гильз цилиндров двигателей внутреннего сгорания

Хонингование гильз цилиндров

МЕТОДЫ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ

1.Азотирование

2.Сульфидирование

Вид и способ обработки

Класс точности

Шероховатость Ra, мкм

резание

3-2

2,5-1,25

2-1

0,62-0,08

2-1

0,16-0,125

ППД

2-1

0,32-0,08

2

0,32-0,08

3.Закалка гильз

Добавить сайт в избранное

Добавить сайт в избранное

.jpg)

.jpg)