Визуальное отличие кованых дисков от литых

- Главная

- Блог компании Slik

- Визуальное отличие кованых дисков от литых

Выбор дисков в магазине. Как не обмануться и не купить литьё под видом ковки.

И ковка и литье — это легкосплавные колеса, первые легче, прочнее, но дороже, вторые имеют изящные и футуристические формы и привлекательную цену. Иногда литье продается под видом ковки. Как отличить одно от другого и не ошибиться с выбором?

С наружной части кованый диск имеет более строгие формы образованные обработкой металла фрезами. Спицы «квадратного сечения». У литых дисков более плавные переходы. Спицы имеют скругления.

У кованого колеса в задней части — ступичная часть где просверлены отверстия под крепеж — площадка ровная, есть цилиндрические высвобождения для облегчения диска — образуются сверлением.

У литых дисков высвобождения большей формы, чем у ковки и образованы конфигурацией литьевой формы.

Обращайте внимание на данные внешние особенности — это поможет сделать правильный выбор, который будет радовать вас многие километры пробега автомобиля. Кстати диски с технологией Flof Forming (раскатка) не редко имеют надписи Forged — но кованым такой диск считаться не может, в стандартном понимании они не являются моноблочными штампованными колёсами. Вот пример ниже, как диск имеет надпись Monobloc Forged, а при детальном рассмотрении не имеет ничего общего с моноблочными коваными дисками и имеет все признаки литых дисков.

Если у вас есть вопросы, сомневаетесь с выбором, напишите нам в чат на сайте или на электронную почту [email protected]

Возврат к списку

Как отличить кованый диск от литого? Особенности различий кованых дисков от литых

Вопрос о том, как узнать: кованый диск или литой, волнует многих автовладельцев, которые собираются приобрести диски, полученные по технологии ковки. Действительно: цена последних достаточно высока, так что стать жертвой мошенников не хочется никому. Кованые диски не случайно называют прерогативой богатых автовладельцев: технология их производства достаточно сложна и энергозатратна, поэтому за рубежом их изготавливают для ТС класса «Premium». Однако в нашей стране ситуация обстоит несколько иначе, что позволяет определять цену этих изделий в разы ниже! Итак, если Вы задаётесь вопросами о том, чем отличаются кованые диски от литых и какие диски легче: кованые или литые, эта статья — для Вас!

Действительно: цена последних достаточно высока, так что стать жертвой мошенников не хочется никому. Кованые диски не случайно называют прерогативой богатых автовладельцев: технология их производства достаточно сложна и энергозатратна, поэтому за рубежом их изготавливают для ТС класса «Premium». Однако в нашей стране ситуация обстоит несколько иначе, что позволяет определять цену этих изделий в разы ниже! Итак, если Вы задаётесь вопросами о том, чем отличаются кованые диски от литых и какие диски легче: кованые или литые, эта статья — для Вас!

Технология производства литых и кованых дисков определила название их видов. Для изготовления и первых и вторых применяются алюминиевые сплавы с легирующими добавками. Разница заключается именно в технологии, которая предусматривает применение горячей объёмной штамповки, закаливание и искусственное старение для литых дисков. Всё эти процессы позволяют достичь такой структуры материала, которая будет хорошо выдерживать нагрузки за счёт своей прочности и пластичности! Благодаря ей кованые диски можно ремонтировать даже в тех ситуациях, когда литые восстановить уже не получится. Даже при сильных ударах, приводящих к деформациям, кованые диски не разрушаются.

Даже при сильных ударах, приводящих к деформациям, кованые диски не разрушаются.

Несмотря на всё вышеперечисленное, вопрос о том, как определить кованый диск или литой, остаётся актуальным. Итак: на какие параметры нужно обратить внимание для того, чтобы не попасть впросак и не переплатить за литой диск вместо кованого?

- Вес кованого диска меньше. Так, он составляет до 5-ти кг для изделия диаметром 15 дюймов и 8 кг — для литого изделия такого же диаметра. Впрочем, стоит отметить: данный параметр может не сработать в случае, если речь идёт о дисках отечественного производства, которые изготавливаются по старым технологиям. В этом случае российская ковка может практически не иметь отличий от зарубежного литья;

- Литые диски имеют неровную кромку. Кованые диски таких несовершенств абсолютно лишены, поскольку технология их производства предусматривает дополнительную обработку, а значит — и идеальную геометрию. Впрочем, стоит отметить, что литые диски, изготовленные по самым последним технологиям, тоже лишены такого недостатка, как неровная кромка;

- На кованых дисках имеются штампованные или вдавленные надписи.

В то же время литые отличаются выпуклыми обозначениями, хотя и в данном случае имеются исключения;

В то же время литые отличаются выпуклыми обозначениями, хотя и в данном случае имеются исключения; - Во спецификации кованого диска от известных производителей имеется обозначение «forged», которое переводится как «кованый», «штампованный».

К сожалению, цена далеко не всегда является определяющим фактором того, литой перед Вами диск или кованый. Обусловлено это непорядочностью продавцов, которые, зная об этой особенности, нередко искусственно завышают стоимость литых дисков. Для того чтобы гарантированно приобрести кованые диски, обращайтесь в компанию «Bullet»!

Ковка и литьё: в чем отличие

Если вы решили украсить свой дом или приусадебный участок предметами из металла, стоит разобраться, чем отличается ковка от литья.Ковка и литьё – два способа обработки металла для получения прочных износостойких предметов.

В обоих случаях металл нагревается, правда до разных температур. Однако результат работы и процессы во многом различаются. Разберемся в деталях.

Литьё – способ получения изделий с помощью заливки расплавленного металла в готовую форму.

Предполагает создание прототипа из дерева, глины, пластика, который станет прообразом будущего творения из металла. По образцу создается литейная форма.

Она может быть сделана как из прочного металла (для многоразового использования), так и из резины. Расплавленный до жидкого состояния металл заливается в форму и остужается.

Обычно льют сплавы, содержащие чугун, бронзу, латунь и др.. В процессе работы важно выбрать правильный состав, разогреть сплав до определенной температуры,

При ковке мастер работает с разогретым до определенной температуры металлом, деформируя его с помощью молота и наковальни. Далее кузнец шлифует и дорабатывает изделие.

В целом, литьё – более трудоёмкий и длительный процесс, который требует подготовительного этапа в виде создания образца, производства литейной формы.

Необходимы мощные печи для расплавки металла до текучего состояния.

При ковке нужно меньше времени и инструментов, металл разогревается до меньших температур.

ЧАСТО ПОКУПАТЕЛИ ЗАДАЮТСЯ ВОПРОСОМ — ЧТО ТЯЖЕЛЕЕ, ЛИТЬЁ ИЛИ КОВКА?

Всё зависит от того, какой сплав используется.

Одинаковый по размеру объект может быть разного веса: например, чугун и бронза тяжелее алюминиевого сплава.

Литые изделия часто производят именно из чугуна или бронзы, однако они могут быть полыми внутри, соединенными сваркой по шву.

Поэтому однозначно сделать выводы о том, что литые предметы тяжелее или легче кованых, нельзя.

КОВКА ИЛИ ЛИТЬЕ: ЧТО ЛУЧШЕ?

Всё зависит от задач.

Литые объекты являются более прочными и твёрдыми, но хрупкими. А кованые – более пластичными и менее жесткими.

Например, лестничные ступени или плитку лучше отлить из сплава.

Кованые изделия легче поддаются ремонту – элемент можно приварить или скрепить методом обжима (холодной ковки). Литые изделия при появлении трещин не поддаются ремонту.

Причина в том, что чаще всего причиной раскола являются внутренние полости, образованные при застывании металла.

Литые предметы могут служить несколько веков, они более устойчивы к коррозии и не требуют постоянной обработки.

КАК ОТЛИЧИТЬ КОВКУ ОТ ЛИТЬЯ?

Кованые предметы будут иметь больше фактуры – сделанные руками мастера, будут иметь и неровности, и шероховатости, которые придадут шарма. Даже отшлифованные, будут иметь следы окалины. Литые всегда более гладкие и блестящие, чаще более тяжелые.

ГДЕ БОЛЬШЕ ТВОРЧЕСТВА И УНИКАЛЬНОСТИ?

Считается, что получить эксклюзив проще с помощью ручной ковки. Действительно, ковка — это менее трудозатратный процесс, а значит, более доступный. Создание шедевра сосредоточено в руках одного мастера. Даже если он захочет повторить творение, оно будет все равно другим – ведь многое зависит от исходного материала, настроения, от того, «как рука ляжет».

Действительно, ковка — это менее трудозатратный процесс, а значит, более доступный. Создание шедевра сосредоточено в руках одного мастера. Даже если он захочет повторить творение, оно будет все равно другим – ведь многое зависит от исходного материала, настроения, от того, «как рука ляжет».

Однако и ковка и литьё позволяют получать как серийные изделия, так и уникальные. При литье однотипные товары создают с помощью многоразовых (обычно чугунных) форм, в которые многократно наливают расплавленный металл. Для получения единичных изделий (например, статуи) литейные формы делают из недорогого металла. При ручной ковке можно также автоматизировать процесс и получать повторяемые изделия за счет применения станков и различных обжимов.

Как отличить кованые диски от литых

В общем есть всего несколько косвенных признаков, по которым можно внешне различить кованые и литые диски в магазине или другом месте. Точно определить, ковку Вам предлагают или литье Вы, без сложных исследований и оборудования, никак не сможете. Поэтому, полагаться придется на собственную логику, а также компетентность и искренность продавца.

Поэтому, полагаться придется на собственную логику, а также компетентность и искренность продавца.

Итак, наиболее распространенный способ отличия — по маркировке. Если речь идет о дисках серийного производства, то служебная маркировка, которая в большинстве случаев наносится на внутренние поверхности дисков, в литом диске выпуклая, а в кованом — вдавленая. В подавляющем количестве случаев такой способ отличия работает это связано с технологией производства обоих типов дисков, но из этого правила существует и исключений (в обе стороны), поэтому полагаться только на этот признак не следует. Особенно часто исключения являются кованые диски, произведенные тюнинговыми ателье и серьезными производителями на заказ!

В спецификациях от производителя кованые диски обозначаются словом FORGED , литые — CAST, но эти обозначения крайне редко наносятся на сам диск, кроме того, если речь идет о недорогой продукции из Китая или Турции, исключить нанесение, к примеру надписи FORGED на поверхность литого диска нельзя.

Следующий признак, по которому можно косвенно отличить кованый диск от литого — форма и вес. Кованые диски обязательно проходят специальную обработку на фрезерном и токарном оборудовании, поэтому, как правило имеют более ровные формы. Однако, следует признать, что в последние годы эта разница становится все менее заметной из-за прогресса в технологиях. Кроме того, хороший кованый диск существенно легче своего литого аналога. Характеристика веса касается только действительно дорогих и качественных дисков, ибо вес литых и кованых дисков, к примеру, российского производства, практически одинаков!

Последний признак, по которому Вы сможете косвенно оценить, какие шансы у предлагаемого диска оказаться кованым — цена. Качественные кованые диски намного дороже литых, если речь идет о дисках иностранного производства, Российские могут быть в одной ценовой категорий.

Кованые или литые диски: что лучше? Как отличить?

Литые и кованые диски разительно отличаются ездовыми характеристиками и сроком службы, но внешне очень похожи. Это играет на руку недобросовестным продавцам, которые нередко продают литые диски по цене дорогих кованых моделей. В этой статье мы разберемся в особенностях каждого типа дисков и расскажем как их отличить.

Это играет на руку недобросовестным продавцам, которые нередко продают литые диски по цене дорогих кованых моделей. В этой статье мы разберемся в особенностях каждого типа дисков и расскажем как их отличить.

Особенности литых дисков

Литые или легкосплавные диски изготавливаются с применением технологий литья. В качестве сырья в основном используются сплавы алюминия или магния.

Как изготавливаются литые диски

Подготавливаются необходимые сплавы, куда добавляется магний, титан или другие металлы.

Полученную смесь отливают в специальную емкость, давая заготовке остыть и обрести форму.

Заготовка подвергается воздействию высоких температур для увеличения прочности и улучшения механических свойств.

Диск покрывают антикоррозийным покрытием или хромируют.

Литье преследует важную цель — снижение общего веса диска без потери прочности. Использование одного алюминия не дает такого эффекта, но добавление других металлов и качественная термообработка способствуют повышению характеристик прочности и сопротивляемости деформации.

Преимущества литых дисков

Невысокая цена.Простой процесс производства делает литые диски доступнее, чем кованые модели.

Разнообразие моделей. Литье открывает больше возможностей для дизайнерской реализации. Они выглядят привлекательно и стильно, а хромированные литые диски — обязательный атрибут премиального автомобиля.

Защита от коррозии. Сам по себе алюминий меньше подвержен окислению, поэтому литые диски достаточно долговечны.

Недостатки литых дисков

Сложность ремонта. Литой диск при сильном ударе чаще раскалывается или дает трещину. Повреждения сложно восстановить и долговечность литых дисков сильно зависима от качества дорожного покрытия.

Взаимозаменяемость. Каждая модель имеет внешние различия, поэтому при выходе из строя одного из дисков, сложно подобрать похожую модель на замену.

Зависимость от температуры. Диски, изготовленные по технологии литья, сильнее подвержены воздействию низких температур. При длительных морозах они становятся хрупкими.

Особенности кованых дисков

В производстве кованых дисков применяют как стандартную штампованную ковку, так и литье. Кованые модели внешне похожи на литые, но превосходят их в характеристиках прочности и весе.

Как изготавливаются кованые диски

Сплав алюминия и других металлов заливают в специальные цилиндры, создавая продолговатые брусья.

Полученные заготовки пялится на несколько частей и отправляются под пресс.

Заготовка отбивается под прессом с разных сторон, благодаря чему в структуре металла практически нет пузырьков воздуха.

Далее в полученном диске формируют обод и высверливаются отверстия для крепежей.

Диски покрываются защитой от коррозии

Преимущества кованых дисков

Высокая прочность. Кованые диски прочнее литых из-за мелкозернистой структуры металла. При попадании заготовки под пресс уменьшается количество пузырьков воздуха, которые неизбежно образуются при литье.

Легкий вес. Кованые колеса легче литых на 15-20% за счет более тонких стенок, чего возможно достичь благодаря высокой прочности материала.

Долговечность. Кованые модели не гниют и не ржавеют благодаря особенности металлов и защитному покрытию.

Недостатки кованых дисков

Высокая цена. Кованые диски самые дорогие из-за технологической сложности процессов производства. За хорошее качество приходится платить в среднем на 20% больше, чем за литые аналоги.

Небольшой выбор моделей. Кованые диски не обладают таким разнообразием моделей, как литые. Для внедрения нового дизайна приходится менять часть технических процессов ковки, что сложнее реализовать в отличии от обычного литья.

Как отличить литой диск от кованого

Благодаря одинаковой структуре металла кованые и литые модели внешне очень похожи. Но существует несколько способов, которые помогут легко отличить их друг от друга.

Для чего это нужно?

Способность различать разные типы дисков обезопасит от нечестных продавцов, которые иногда выдают литую модель за более качественную — кованую.

Основные отличия кованых и литых дисков

Кованый диск легче литого. Например, кованая модель диаметром 15 дюймов весит 5 кг, а литая — 8 кг. Разница в весе обусловлена разным размером стенок. Для повышения прочности литую модель делают толще, поэтому увеличивается и масса.

Кромка литого диска имеют неровную структуру. Этот эффект неизбежно проявляется при литье. Кованые диски проходят дополнительную обработку прессом и не имеют такой особенности.

Маркировка кованых дисков наносится с помощью штамповки, поэтому все надписи имеют вдавленную форму. Маркировка литых дисков выпуклая.

Спецификация кованого диска содержит маркировку «forged».

Что лучше выбрать?

Если позволяет бюджет, делайте выбор в пользу кованых дисков. Они наиболее прочные и надежные, но их цена в среднем на 50-60% выше, чем у литых. Однако более легкий вес кованых моделей позволит эффективнее экономить топливо, что в сочетании с долгим сроком службы поможет отбить часть потраченных денег.

Июнь, 2021. Автор статьи: Иван Жеков

Литые или кованые диски?

Что такое кованый и литой диск? Из каких материалов они выполнены? Какой же вид выбрать для своего автомобиля?

На производстве кованые диски изготавливают из тех же компонентов, что и литые, однако, присутствуют некоторые моменты при производстве: кованый диск производится при помощи особой промышленной штамповки (горячей), после, так же, как и литье проходит процесс искусственного старения и, конечно же, закалки. Разницу в дисках можно обнаружить только в момент использования. Исходя из технологий изготовления кованый диск ощутимо легче по весу своих аналогов – литья. Но, есть одна особенность, они имеют значительную прочность при использовании по отношению к литым дискам, малая хрупкость и ремонтопригодность тоже является характеристикой ковки. При сильном ударе диски реагируют так же, как и литые, то есть, возможна деформация без конечного разрушения, но при этом сила удара должна быть несколько выше.

Есть одно «НО”, именно ударопрочность является своеобразным недостатком кованого диска. В процессе езды на большой скорости, удар об яму передаст силу удара диску, а он, соответственно, протектору, который, естественно, не рассчитан на такую нагрузку, вследствие этого, можно получить порез или разрыв протектора, что может повлечь за собой некоторые “неудобства”. В некоторых случаях удар переходит на подвеску авто. Специалисты советуют посетить СТО, при первом же моменте, и провести анализ состояния подвески. Литой диск «возьмёт» удар на себя, что приведёт к деформации.

В целом ковка является оптимальным вариантом при эксплуатации, за исключением такого фактора, как цена.

Литые же диски в разы дешевле кованых, по этой причине позволить эксплуатировать кованые диски может позволить себе далеко не каждый автолюбитель, помимо этого литой диск можно использовать на любых типах автомобильных подвесок.

Как же отличить при покупке ковку от литья? Самый простой способ — это разглядеть маркировку на диске. Литые диски имеют выпуклый шрифт, а кованые вдавленный. Эта особенность связана с технологией производства. Есть ещё один способ — это отличительные надписи. Кованый диск маркирован словом FORGED, литой же имеет надпись – CAST. А так же литье имеет более округлые края в отличие от ковки, это отличие так же связано с технологией производства.

Литые диски имеют выпуклый шрифт, а кованые вдавленный. Эта особенность связана с технологией производства. Есть ещё один способ — это отличительные надписи. Кованый диск маркирован словом FORGED, литой же имеет надпись – CAST. А так же литье имеет более округлые края в отличие от ковки, это отличие так же связано с технологией производства.

Похожие записи:

Что лучше литье или ковка

Кованые или литые диски. Что лучше и легче? Какая у них разница. Плюс подробное видео

Эта статья является логичным, продолжением – штампованный или литой диск. Сегодня разберем двух гигантов рынка, опять же «литье» но толь в сравнении с так называемым «кованным» диском. Какой из них лучше, легче, надежнее. Обязательно, будет видео версия и голосование внизу. Информация очень подробно разжевана, так что читайте – обещаю, будет интересно …

СОДЕРЖАНИЕ СТАТЬИ

В общем, то начитался я в интернете, очень много мифов и тайн, про каждый тип дисков. Причем со многих авторитетных источников так и слышится – что литые и кованные диски, делают АБСОЛЮТНО из разных материалов, что ЯКОБЫ ничего общего они не имеют. Что разница просто огромна и кованные это какие-то просто космические технологии. НО РЕБЯТА, по сути это такой БРЕД! И сегодня я вам постараюсь это доказать.

Причем со многих авторитетных источников так и слышится – что литые и кованные диски, делают АБСОЛЮТНО из разных материалов, что ЯКОБЫ ничего общего они не имеют. Что разница просто огромна и кованные это какие-то просто космические технологии. НО РЕБЯТА, по сути это такой БРЕД! И сегодня я вам постараюсь это доказать.

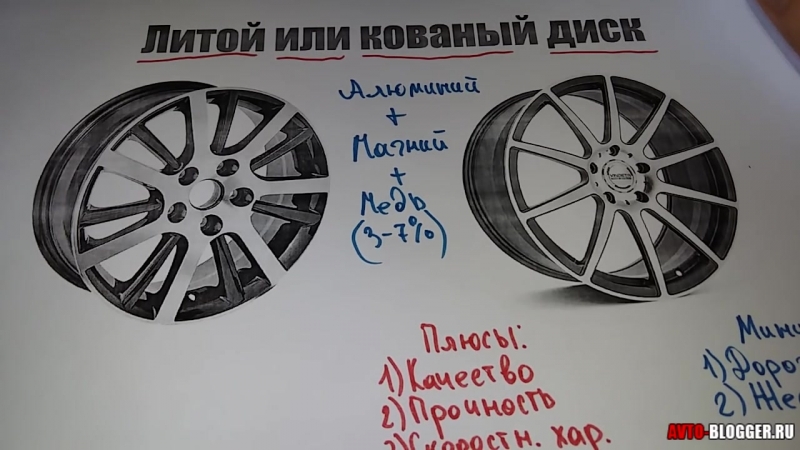

Материал, из которого производят

Что же и кованный и литой диски, это похожие по материалу изделия, здесь нет никаких космических технологий. Что я хочу сказать — и тот, и другой диск производятся из сплава алюминия, магния и небольшого добавления меди (очень небольшого, всего от 3 до 7%). Так что по структуре металла они абсолютно одинаковые, конечно у каждого производителя есть своя формула, но она никогда не разглашается – держится «под семью замками», ведь по сути это коммерческая тайна.

Начальный этап – то есть расплавление алюминия, магния (ну и меди конечно), он всегда одинаков, это большие чаны, в которых варится этот суп. Вся разница проявляется позже, именно при процессе изготовления. И здесь действительно различия глобальны.

И здесь действительно различия глобальны.

Литой диск

Что же про литой диск, его плюсы и минусы я повторять не буду (все это было в статье – про сравнения «штампованного и литья»). Однако хочется напомнить, как он изготавливается.

При начальном этапе как я уже сказал расплавленные металлы (алюминий + магний + медь), освобождают от шлаков, и выливают в большие чаши.

Дальше уже из этих «чаш» — заливают в специальные формы – которые собственно уже и являются нашим диском. После «грубую деталь», вытаскивают и обтачивают на специальных станках – придают скоростные и эстетические характеристики (иногда красят).

Собственно, как вы понимаете – это простое литье металла в формы и затем обычная обточка, отсюда и название литые диски. Конечно, это очень утрировано, технологии сейчас шагнули вперед, но суть остается той же.

Отрицательным элементом, этого производства – является прочность конечного продукта! Но почему?

ДА все просто – «литье» обусловлено тем, что в материале остаются микропузырьки, то есть пустые полости. Конечно это не «гигантские» пузыри, не думайте! Они действительно микро – несколько микрон, но их может быть достаточно много (не пытайтесь их разглядеть, все равно не получится). Образуются они при отливке металла. В конечном продукте, это несет ухудшенные силовые характеристики. То есть банально этот металл, может разрушаться из-за этих полостей, при максимальных нагрузках, ведь он не однороден.

Конечно это не «гигантские» пузыри, не думайте! Они действительно микро – несколько микрон, но их может быть достаточно много (не пытайтесь их разглядеть, все равно не получится). Образуются они при отливке металла. В конечном продукте, это несет ухудшенные силовые характеристики. То есть банально этот металл, может разрушаться из-за этих полостей, при максимальных нагрузках, ведь он не однороден.

Что делают производители – они банально увеличивают стенки, делают их прочнее и толще. Таким образом – «литой» диск, может выдержать достаточно большие нагрузки, и причем является легче «штампованного», на 20, а иногда 30%! Хотя справедливости ради стоит отметить – сейчас есть массивное «литье» с дизайнерскими узорами – оно весит примерно столько же, сколько и штамповка, но это, скорее всего исключение из правил.

Кованный диск

Это совершенно другая история. Как я уже сказал, начальный этап, а именно расплавка металлов – одинаковая, но дальше это совершенно другая технология.

Алюминий льют в специальные формы, изначально они похожи на длинные, полые столбы (похожи на очень длинный цилиндр). После того как «столб» остынет, его начинают пилить на короткие части, то есть из одного получится несколько малых цилиндров (если хотите это похоже на распил бревна на чурбаки).

После этот «кусок», нагревают в печи (не докрасна) и отправляют под огромный пресс — сдавливать, несколько раз, под специальным углом — его «плющат»! Процесс этот отдаленно (очень отдаленно) похож на «ковку», то есть «металл на наковальне», отсюда и название кованные.

После такого чудовищного сдавливания, металл получается мелкозернистый, и волокнистый, в нем физически не может быть никаких пустот, которые при ударе могли бы привести к трещинам или разрывам. Но это еще не все!

Первый этап это так называемое – «осаживание», «чурбачок» превращают в лепешку и опять отправляют в печь, нагреваться. Дальше на прессе меняют штамп и уже из этих лепешек выдавливают так называемые «кастрюли», которые уже отдаленно напоминают диск, однако без прорезей и отверстий.

И только третий раз, из «кастрюль» выдавливается форма диска, все также на этом же прессе. Здесь уже видны «борта» и борозды, которые есть у любого диска. Вот только опять же прорезей и отверстий нет.

После трех этапов ковки, эти заготовки – «закаляют», нагревают до 500 градусов и после резко охлаждают в воде. Таким образом, структура металла еще больше становится мелкозернистой, и еще более прочной. Таких этапов «закалки» — три, после чего диск еще и искусственно «старят». Что по технологии также его усиливает, ведь снимаются внутренние механические напряжения.

Дальше ковка отправляется на механическую обработку. То есть в цех — где физически сверлами и прочими резцами придадут им нужный вид. Их максимально облегчают, но и оставляют ребра жесткости. Ведь если диск облегчить на 1 килограмм, то в машину можно загрузить до 60 килограммов больше.

И тут хочется развенчать еще один МИФ – ЧТО КОВАНЫЕ ДИСКИ, ОГРАНИЧЕННЫ В РИСУНКЕ! Ничего подобного – просто делают их ограниченное количество компаний, поэтому насыщенность рынка – НЕ ТАКАЯ БОЛЬШАЯ! ВОТ И ВСЕ! А так вам могут выбить (выпилить) любой, даже еще более сложный рисунок, чем на «литье».

После механической обработки это уже законченный вариант, который поступит в продажу. НО по цене они самые дорогие, потому как технологический процесс очень сложный.

Плюсы кованых вариантов:

- Исключительное качество, ведь реально очень много этапов проверки

- Высокая прочность, такие диски превосходят все имеющиеся аналоги

- Отличные скоростные характеристики, не редко не требуют балансировки

- Вес, на 20 – 30% легче литья, и до 60 – 70% легче, чем штамповки

- Меньший расход бензина

- Красивые снаружи, эстетически приятные

- Не гниют, и не ржавеют, ибо сделаны — из алюминия и магния

- Меньше нагрузка на подвеску

Минусы ковки:

- Дорого, иногда в два раза дороже, чем литье

- Жесткие, если влететь в яму страдает в основном покрышка и подвеска, но никак не диск, он практически не деформируется

Это все минусы, их конечно не много, но опять же ЦЕНА это самый ЖИРНЫЙ минус. Поэтому сейчас многие голосуют РУБЛЕМ именно за литье, а не за кованные варианты – хотя вторые технологичнее, легче, такие е же красивые, и прочее (расклад я вам дал).

Сейчас видео версия, смотрим

А теперь голосование, что вы считаете лучше – «литье» или «ковка»

НА этом заканчиваю, думаю моя статья вам понравилась, искренне ваш АВТОБЛОГГЕР.

(16 голосов, средний: 4,31 из 5)Ковка и литье — чем отличаются?

Если вы решили украсить свой дом или приусадебный участок предметами из металла, стоит разобраться, чем отличается ковка от литья.

Лить или бить?

Ковка и литьё – два способа обработки металла для получения прочных износостойких предметов. В обоих случаях металл нагревается, правда до разных температур. Однако результат работы и процессы во многом различаются. Разберемся в деталях.

Литьё – способ получения изделий с помощью заливки расплавленного металла в готовую форму.

Предполагает создание прототипа из дерева, глины, пластика, который станет прообразом будущего творения из металла. По образцу создается литейная форма. Она может быть сделана как из прочного металла (для многоразового использования), так и из резины. Расплавленный до жидкого состояния металл заливается в форму и остужается. Обычно льют сплавы, содержащие чугун, бронзу, латунь и др.. В процессе работы важно выбрать правильный состав, разогреть сплав до определенной температуры, сделать заливку быстро и профессионально, чтобы готовый объект максимально легко извлечь из формы с минимальным числом доработок.

Она может быть сделана как из прочного металла (для многоразового использования), так и из резины. Расплавленный до жидкого состояния металл заливается в форму и остужается. Обычно льют сплавы, содержащие чугун, бронзу, латунь и др.. В процессе работы важно выбрать правильный состав, разогреть сплав до определенной температуры, сделать заливку быстро и профессионально, чтобы готовый объект максимально легко извлечь из формы с минимальным числом доработок.

При ковке мастер работает с разогретым до определенной температуры металлом, деформируя его с помощью молота и наковальни. Далее кузнец шлифует и дорабатывает изделие.

В целом, литьё – более трудоёмкий и длительный процесс, который требует подготовительного этапа в виде создания образца, производства литейной формы. Необходимы мощные печи для расплавки металла до текучего состояния.

При ковке нужно меньше времени и инструментов, металл разогревается до меньших температур.

Часто покупатели задаются вопросом — что тяжелее, литьё или ковка?

Всё зависит от того, какой сплав используется.

Одинаковый по размеру объект может быть разного веса: например, чугун и бронза тяжелее алюминиевого сплава. Литые изделия часто производят именно из чугуна или бронзы, однако они могут быть полыми внутри, соединенными сваркой по шву. Поэтому однозначно сделать выводы о том, что литые предметы тяжелее или легче кованых, нельзя.

Ковка или литье: что лучше?

Всё зависит от задач.

Литые объекты являются более прочными и твёрдыми, но хрупкими. А кованые – более пластичными и менее жесткими. Поэтому, например, оконные решетки лучше сделать методом ручной ковки. А крупную цельную деталь, которая должна выдерживать серьезные нагрузки, лучше создать методом литья. Например, лестничные ступени или плитку лучше отлить из сплава.

Кованые изделия легче поддаются ремонту – элемент можно приварить или скрепить методом обжима (холодной ковки). Литые изделия при появлении трещин не поддаются ремонту. Причина в том, что чаще всего причиной раскола являются внутренние полости, образованные при застывании металла.

Литые предметы могут служить несколько веков, они более устойчивы к коррозии и не требуют постоянной обработки. Кованые изделия требуют ежегодной обработки краской.

Как отличить ковку от литья?

Кованые предметы будут иметь больше фактуры – сделанные руками мастера, будут иметь и неровности, и шероховатости, которые придадут шарма. Даже отшлифованные, будут иметь следы окалины. Литые всегда более гладкие и блестящие, чаще более тяжелые.

Где больше творчества и уникальности?

Считается, что получить эксклюзив проще с помощью ручной ковки. Действительно, ковка — это менее трудозатратный процесс, а значит, более доступный. Создание шедевра сосредоточено в руках одного мастера. Даже если он захочет повторить творение, оно будет все равно другим – ведь многое зависит от исходного материала, настроения, от того, «как рука ляжет».

Однако и ковка и литьё позволяют получать как серийные изделия, так и уникальные. При литье однотипные товары создают с помощью многоразовых (обычно чугунных) форм, в которые многократно наливают расплавленный металл. Для получения единичных изделий (например, статуи) литейные формы делают из недорогого металла. При ручной ковке можно также автоматизировать процесс и получать повторяемые изделия за счет применения станков и различных обжимов.

Для получения единичных изделий (например, статуи) литейные формы делают из недорогого металла. При ручной ковке можно также автоматизировать процесс и получать повторяемые изделия за счет применения станков и различных обжимов.

Итак… Литьё или ковка? Решение принимать вам! Мы же поможем в реализации любых задумок в металле путем ручной ковки.

Литьё или ковка? — DRIVE2

Колеса из легких сплавов. Первоначально легкосплавные колеса устанавливались на шасси самолетов и гоночные машины. Затем ими стали оснащать легковые автомобили престижных моделей и лишь совсем недавно легкосплавные колеса стали доступны широкому кругу автовладельцев.В зависимости от технологии изготовления колеса подразделяются на литые, кованые (изготовленные методом объемной горячей штамповки) и комбинированные.Благодаря иной технологии изготовления легкосплавные колеса отличаются от стальных более привлекательным внешним видом, что изменяет общий облик автомобиля, придавая ему легкость и индивидуальность. Но это не главное их преимущество. Литые колеса из легких сплавов в зависимости от размера имеют меньшую на 30 — 35% массу, а кованые и того больше – они легче стальных на 45 — 50%. Причем масса легкосплавных колес по сравнению со стальными заметно уменьшается с увеличением размера колеса. А это все, несомненно, улучшает эксплуатационные свойства автомобиля. Ведь известно, что колеса в сборе с шинами относятся к неподрессоренным частям автомобиля и снижение их массы позволяет:— повысить плавность хода автомобиля за счет уменьшения вибраций;— улучшить устойчивость и управляемость машины, поскольку при движении сокращаются перемещения колес вверх-вниз, что увеличивает продолжительность контакта шин с дорогой;— увеличить ресурс деталей подвески и трансмиссии, подшипников ступиц колес и шин за счет снижения действующих на них нагрузок;-уменьшить мощность, затрачиваемую на вращение колес, особенно на неустановившихся режимах движения и, как следствие, снизить расход топлива;— улучшить разгонную динамику автомобиля и его тормозные свойства.

Но это не главное их преимущество. Литые колеса из легких сплавов в зависимости от размера имеют меньшую на 30 — 35% массу, а кованые и того больше – они легче стальных на 45 — 50%. Причем масса легкосплавных колес по сравнению со стальными заметно уменьшается с увеличением размера колеса. А это все, несомненно, улучшает эксплуатационные свойства автомобиля. Ведь известно, что колеса в сборе с шинами относятся к неподрессоренным частям автомобиля и снижение их массы позволяет:— повысить плавность хода автомобиля за счет уменьшения вибраций;— улучшить устойчивость и управляемость машины, поскольку при движении сокращаются перемещения колес вверх-вниз, что увеличивает продолжительность контакта шин с дорогой;— увеличить ресурс деталей подвески и трансмиссии, подшипников ступиц колес и шин за счет снижения действующих на них нагрузок;-уменьшить мощность, затрачиваемую на вращение колес, особенно на неустановившихся режимах движения и, как следствие, снизить расход топлива;— улучшить разгонную динамику автомобиля и его тормозные свойства. Все вышеперечисленное неразрывно связано и с безопасностью движения автомобиля.Кроме того, легкосплавные колеса характеризуются высокой точностью геометрических размеров. Это ведет к уменьшению радиального и осевого биений, которые не превышают 0,3 — 0,5 мм (стальные колеса имеют биения в пределах0,8 — 1,2 мм), а также общего дисбаланса колес в сборе с шинами. В результате этого увеличивается срок службы шин, уменьшаются вибрации и шум. Реже возникает необходимость в балансировке колес.

Все вышеперечисленное неразрывно связано и с безопасностью движения автомобиля.Кроме того, легкосплавные колеса характеризуются высокой точностью геометрических размеров. Это ведет к уменьшению радиального и осевого биений, которые не превышают 0,3 — 0,5 мм (стальные колеса имеют биения в пределах0,8 — 1,2 мм), а также общего дисбаланса колес в сборе с шинами. В результате этого увеличивается срок службы шин, уменьшаются вибрации и шум. Реже возникает необходимость в балансировке колес.

Колеса из легких сплавов улучшают тепловой режим работы колесно-ступичных узлов и тормозных механизмов. Обусловлено это более высокой теплопроводностью легких сплавов, которая в 5-7 раз превышает теплопроводность стали, а также более интенсивным охлаждением колесно-ступичных узлов потоком воздуха, который создается спицами легкосплавных колес. Это, в конечном счете, повышает срок службы шин и тормозных механизмов, уменьшает «прикипание» бортов шин к посадочным полкам обода.

Литые или кованые. Если сравнивать между собой литые и кованые колеса, то, с точки зрения надежности, иметь кованые колеса предпочтительнее.Во-первых, и это главное, кованое колесо более прочное. Это обусловлено технологией изготовления – горячей объемной штаповкой на линии прессов усилием до 20 тыс.тонн с последующими операциями термообработки. В результате материал заготовки приобретает волокнистую структуру (литое колесо имеет зернистую структуру металла), снимаются внутренние напряжения, происходит равномерное распределение свойств. Таким способом кованым колесам придается более высокий по сравнению с литыми уровень прочностных и пластических свойств:-предел прочности кованого колеса 30 – 34 кгс/кв.мм, литого колеса – 18– 20 кгс/кв.мм;-относительное удлинение (показатель пластичности металла) кованого колеса составляет 10 – 17%, литого колеса – 5 – 8%.Этими характеристиками объясняется более высокая демпфирующая способность кованых колес. При ударе на кованом колесе не появляются трещины, а при сильном ударе оно ни в коем случае не расколется.

Если сравнивать между собой литые и кованые колеса, то, с точки зрения надежности, иметь кованые колеса предпочтительнее.Во-первых, и это главное, кованое колесо более прочное. Это обусловлено технологией изготовления – горячей объемной штаповкой на линии прессов усилием до 20 тыс.тонн с последующими операциями термообработки. В результате материал заготовки приобретает волокнистую структуру (литое колесо имеет зернистую структуру металла), снимаются внутренние напряжения, происходит равномерное распределение свойств. Таким способом кованым колесам придается более высокий по сравнению с литыми уровень прочностных и пластических свойств:-предел прочности кованого колеса 30 – 34 кгс/кв.мм, литого колеса – 18– 20 кгс/кв.мм;-относительное удлинение (показатель пластичности металла) кованого колеса составляет 10 – 17%, литого колеса – 5 – 8%.Этими характеристиками объясняется более высокая демпфирующая способность кованых колес. При ударе на кованом колесе не появляются трещины, а при сильном ударе оно ни в коем случае не расколется. В отличие от литого, оно лишь незначительно мнется. В этом главное превосходство кованых колес. В вопросе безопасности это немаловажный аргумент.

В отличие от литого, оно лишь незначительно мнется. В этом главное превосходство кованых колес. В вопросе безопасности это немаловажный аргумент.

Во-вторых, кованые колеса легче литых на 15 – 20%, а значит, все преимущества, связанные со снижением неподрессоренной массы автомобиля (о чем говорилось выше), проявляются значительнее, чем при использовании литых колес. Кроме того, меньшая масса обеспечивает большую удельную грузоподъемность кованого колеса по сравнению с аналогичным литым.

Если бы не высокая стоимость, обусловленная сложностью технологии, кованые колеса давно бы вытеснили все остальные, т.к. по большинству характеристик им нет равных. Поэтому, при выборе колес для своего автомобиля подумайте: «Так ли Вы богаты, чтобы рисковать своей безопасностью?»

кованые диски или литые, отличие — DRIVE2

Чтобы придать машине спортивный вид, кроме всего прочего необходимо оснастить её коваными дисками. В чём их отличие от обычных литых дисков?

Первым принципиальным отличием кованых дисков от обычных литых является технология их производства. Заготовка для кованых дисков делается путём штамповки на двух прессах: на первом прессе – с усилием 10 тонн, на втором – 20 тонн. Затем поковка обрабатывается на металлорежущем станке: посадочные поверхности обрабатываются с требуемой точностью, вырезаются фигурные декоративные отверстия и «спицы». Технология изготовления кованых дисков сложнее, чем литых, однако это окупается их высокой стоимостью.

Заготовка для кованых дисков делается путём штамповки на двух прессах: на первом прессе – с усилием 10 тонн, на втором – 20 тонн. Затем поковка обрабатывается на металлорежущем станке: посадочные поверхности обрабатываются с требуемой точностью, вырезаются фигурные декоративные отверстия и «спицы». Технология изготовления кованых дисков сложнее, чем литых, однако это окупается их высокой стоимостью.

Кованые диски намного прочнее литых дисков: они белее устойчивы к ударам, не раскалываются и не гнутся. При ковке не возникают раковины и поры, характерные при литье.Кованые диски колёс весят значительно меньше, чем литые диски, благодаря более тонким стенкам

Как отличить кованые диски от литых? В результате «выпиливания» лишнего металла после ковки кованые диски отличаются более острыми гранями «спиц» и вырезов. Однако, некоторые производители литых дисков стараются «построить» угловатые формы, присущие кованым изделиям. Поэтому, необходимо обращать внимание на вес дисков: кованый диск легче аналогичного по размеру литого диска.

Кованые диски, произведённые на отечественных предприятиях, пользуются у автомобилистов большей популярностью, так как обладают более высоким качеством. Высокое качество своей отечественной продукции обеспечивается главным образом тем, что они производятся на технологических линиях, выпускающих колёса для боевых истребителей и тяжёлых транспортных самолётов. Стоимость кованых дисков соизмерима со стоимостью дисков престижных мировых фирм.

Кованые, литые или штампованные — какие диски лучше и чем они отличаются?

Имея желание изменить внешний вид автомобиля, или же просто столкнувшись с необходимостью замены колёс, автовладелец становится перед дилеммой, какому именно типу дисков отдать предпочтение. А поскольку современный рынок буквально переполнен самыми различными моделями именитых и совсем неизвестных производителей, мы попробуем помочь в решении данного вопроса. Итак, какие же диски лучше, и в чём их различие?

Виды автомобильных дисков

Начнём с рассмотрения различных видов автомобильных дисков, надёжность и прочность которых напрямую зависит от материала используемого при их изготовлении, а также метода производства.

Штампованные диски

Бюджетные авто в начальных комплектациях чаще всего оснащаются штампованными колёсными дисками, выполненными из стали. Подобные модели изготавливают из металлических прокатных листов определённой толщины. При этом заготовки для ступицы и обода в горячем состоянии по отдельности подвергают обработке прессом, после чего формирую готовое изделие посредством сварки. В данном случае использование прокатной стали гарантирует дискам высокую прочность и пластичность, которые и являются основным достоинством подобных моделей. При сильном ударе они не трескаются, а гнутся, что позволяет провести реставрацию или же ремонт, даже без использования специализированного инструмента и оборудования. Однако однозначно заявить, что штампованные диски безусловно лучше своих дорогостоящих аналогов нельзя, поскольку их небольшой стоимости и ремонтопригодности противостоит значительная масса, повышающая износ подвески, снижающая экономичность и комфорт езды. Именно по этой причине практически все штампованные модели имеют специальные отверстия, позволяющие снизить их вес. Но даже в этом случае стальные колёсные диски в 2-3 раза тяжелее легкосплавных.

Но даже в этом случае стальные колёсные диски в 2-3 раза тяжелее легкосплавных.

Также нужно помнить, что сталь подвержена коррозии, которая способна привести диск в негодность всего за пару лет эксплуатации. Чтобы этого избежать стальные колёса покрывают специальным лаком или грунтовкой, которые, впрочем, не способны создать идеальный защитный слой. Ну и ещё одним недостатком можно назвать устаревший дизайн, который редко гармонирует с экстерьером современного транспортного средства.

Литые диски

Покупая новое авто следует определиться, каким дискам отдать предпочтение. При этом большинство экспертов рекомендуют выбрать литые колёсные диски, естественно при наличии финансов. Легкосплавные модели изготавливаются при помощи классического литья, когда сплав заливают в подготовленную заранее форму. При производстве подобным методом граница между диском и ободом полностью нивелируется, что увеличивает долговечность и надёжность всей конструкции.

Материалом для легкосплавных дисков в большинстве случаев выступает алюминиевый сплав, в состав которого может входить титан или магний. Литые модели значительно превосходят по прочности штампованные аналоги, поскольку их граница деформации находится ощутимо выше. Другими словами, чтобы повредить такое колесо необходимая энергия удара должна быть увеличена в 3–5 раз. С другой стороны пластичность сплава цветных металлов ниже, чем у стали. А данный аспект провоцирует большие трудности, если необходим ремонт колёсного диска. В данном случае подручными средствами не обойтись. Потребуется целый комплекс профессиональных работ, включающий горячую прокатку, аргоновую сварку, вытягивание и т.д.. Необходимое оборудование стоит дорого, а потому и ремонт обойдется не дешево. К тому же при нагреве сплав литых дисков меняет молекулярную структуру. Как следствие колесо теряет прочность, а зачастую вообще становится непригодным для дальнейшего использования.

Литые модели значительно превосходят по прочности штампованные аналоги, поскольку их граница деформации находится ощутимо выше. Другими словами, чтобы повредить такое колесо необходимая энергия удара должна быть увеличена в 3–5 раз. С другой стороны пластичность сплава цветных металлов ниже, чем у стали. А данный аспект провоцирует большие трудности, если необходим ремонт колёсного диска. В данном случае подручными средствами не обойтись. Потребуется целый комплекс профессиональных работ, включающий горячую прокатку, аргоновую сварку, вытягивание и т.д.. Необходимое оборудование стоит дорого, а потому и ремонт обойдется не дешево. К тому же при нагреве сплав литых дисков меняет молекулярную структуру. Как следствие колесо теряет прочность, а зачастую вообще становится непригодным для дальнейшего использования.

Литые диски, благодаря тому что имеют небольшой вес, обеспечивают высокий уровень надёжности, безопасности, комфорта и экономичности, не говоря уже о том, что выглядят они великолепно. Кроме того, им не страшна коррозия, за исключением моделей из сплавов с магнием, которые под воздействием влаги постепенно разрушаются, если отсутствует или повреждено многослойное покрытие. К достоинствам рассматриваемых моделей можно также отнести геометрическую точность изготовления, что улучшает управляемость автомобиля.

Кроме того, им не страшна коррозия, за исключением моделей из сплавов с магнием, которые под воздействием влаги постепенно разрушаются, если отсутствует или повреждено многослойное покрытие. К достоинствам рассматриваемых моделей можно также отнести геометрическую точность изготовления, что улучшает управляемость автомобиля.

Кованые диски

Сразу же отметим, что механическая ковка, посредством которой изготавливают данные изделия, не имеет ничего общего с ручной. Фактически, это та же штамповка, при которой вместо листового железа используют легкосплавные заготовки. Главное отличие от создания стальных дисков заключается в использовании высокой температуры и применении иных форм.

Кованые диски изготавливаются из сплавов цветных металлов, в составе которых, по сравнению с литыми моделями, доля высокопрочных компонентов (титана или магния) значительно выше. В то время, как литье подразумевает нарушение молекулярной структуры металла, вследствие его полного расплавления, при ковке разогретой заготовки этого не происходит. В результате диски становятся более прочными, долговечными и надёжными. Практика показала, что сильный удар, полученный при езде, скорее навредит подвеске автомобиля, нежели целостности кованного диска.

В результате диски становятся более прочными, долговечными и надёжными. Практика показала, что сильный удар, полученный при езде, скорее навредит подвеске автомобиля, нежели целостности кованного диска.

Заметить разницу кованых и литых изделий можно в их массе. Первые будут легче на 10-25%, что позволяет им демонстрировать лучшую топливную экономичность и комфортабельность, а также обеспечивать меньший износ ходовой. Специалисты считают, что кованые колёсные диски имеют лишь один недостаток, выражающийся в высокой стоимости изделия, которая обуславливается особенностями техпроцесса изготовления.

Что выбрать?

В случае, когда вы живёте в городе и перемещаетесь исключительно по хорошим дорогам, однако не хотите тратить лишние средства – оптимальным вариантом станут литые диски. Тем более, что авторынок сегодня предлагает множество качественных моделей по доступной цене, лучшими из которых являются изделия европейского, российского и южнокорейского производства, а худшими, соответственно, китайского и турецкого.

Тем же, кто обожает скорость и не способен ездить иначе, следует присмотреться к кованым дискам, которые имеют большую прочность и меньший вес. Кроме того, эти изделия обожают ценители тюнинга и люди имеющие высокие доходы.

Что до штампованных стальных дисков, то их зачастую выбирают для езды по дорогам с плохим покрытием, используют как замену литым моделям в зимнее время года, а также применяют для оснащения автомобилей а-ля «рабочая лошадка». Эти диски недорогие, и позволяют произвести ремонт без посторонней помощи даже в полевых условиях.

Кованый и литой алюминий | Queen City Forging

Кованые и литые материалы отличаются друг от друга. Основное различие между ковкой и литьем заключается в том, что в процессе ковки материал заготовки не плавится для создания новой формы. При литье металл плавится и заливается или нагнетается в форму, имеющую форму желаемого изделия. При ковке деформация материала в твердой форме, часто путем удара или прессования материала, создает желаемую форму. Оба процесса имеют определенные преимущества, которые могут привести к использованию одного или другого для создания компонента в зависимости от стоимости и требований к использованию услуг.Алюминий и алюминиевые сплавы подчиняются тем же металлургическим принципам, что и другие металлы, которые определяют, какой процесс дает преимущество для данного предмета конечного использования.

Оба процесса имеют определенные преимущества, которые могут привести к использованию одного или другого для создания компонента в зависимости от стоимости и требований к использованию услуг.Алюминий и алюминиевые сплавы подчиняются тем же металлургическим принципам, что и другие металлы, которые определяют, какой процесс дает преимущество для данного предмета конечного использования.

Когда металл плавится и производится отливка, в результате может получиться изделие сложной формы, ограниченное только процессом изготовления литейной формы, а также динамикой течения и затвердевания металла. Это позволяет при литье экономично производить компоненты с внутренними камерами и внешними элементами, что сокращает количество последующих операций по удалению металла, выполняемых для завершения готовой детали.Недостатком является возможность загрязнения , когда металл находится в жидком состоянии, от примесей, попадающих в жидкость. Образующиеся во время плавления слитков и добавок примеси могут не отфильтровываться в достаточной степени из жидкого металла, когда он течет в кристаллизатор. Небольшие части трубопроводов, ведущих к форме, или сама форма также могут отслаиваться или ломаться, попадая в жидкость. Турбулентность при протекании жидкого металла через сложные камеры может привести к образованию пустот и внутренних, скрытых, незаполненных участков.Сегрегация сплава, когда металл находится в жидкой форме, может привести к несовместимым свойствам материала от одной области отливки к другой. Такие дефекты, как разрывы или трещины, могут образовываться, когда масса различных частей остывает с разной скоростью по мере затвердевания металла.

Небольшие части трубопроводов, ведущих к форме, или сама форма также могут отслаиваться или ломаться, попадая в жидкость. Турбулентность при протекании жидкого металла через сложные камеры может привести к образованию пустот и внутренних, скрытых, незаполненных участков.Сегрегация сплава, когда металл находится в жидкой форме, может привести к несовместимым свойствам материала от одной области отливки к другой. Такие дефекты, как разрывы или трещины, могут образовываться, когда масса различных частей остывает с разной скоростью по мере затвердевания металла.

Поковка обладает преимуществом добавления энергии деформации для дальнейшего измельчения и улучшения металлургии создаваемой формы. Благодаря приложенной механической и термомеханической энергии деформации, первоначально отлитые алюминиевые слитки приобретают новую форму, изменяя внутреннюю микроструктуру.Любые включения или концентрации сплава диспергируются, а любые пустоты измельчаются и удаляются. Энергия ковки вызывает рекристаллизацию микроструктуры, создавая повышенной прочности и ударной вязкости . Поковки обычно не позволяют изготавливать такие сложные формы, как отливки. Это часто требует дополнительных чистовых операций, которые увеличивают стоимость использования поковок по сравнению с отливками. Однако улучшенные свойства кованых изделий перевешивают проблемы, связанные с затратами, когда безопасность, надежность и стоимость отказа компонентов являются самыми большими проблемами.

Поковки обычно не позволяют изготавливать такие сложные формы, как отливки. Это часто требует дополнительных чистовых операций, которые увеличивают стоимость использования поковок по сравнению с отливками. Однако улучшенные свойства кованых изделий перевешивают проблемы, связанные с затратами, когда безопасность, надежность и стоимость отказа компонентов являются самыми большими проблемами.

Дополнительным преимуществом ковки является способность формировать и формировать сплавы, консолидированные из металла и других добавочных порошков. Сплавы и матричные материалы этого типа производятся и консолидируются в виде порошков, поскольку составляющие элементы не могут успешно плавиться и литься. Термомеханическая энергия часто является наиболее практичным средством объединения порошков в твердую форму. Затем используются процессы деформации, такие как ковка, для дальнейшего придания этим материалам твердого состояния более полезных, почти чистых форм, обеспечивая повышенную экономию при использовании этих более дорогих материалов. Таким образом, ковка обеспечивает возможность и удобство использования материалов, которые обеспечивают свойства, которые будут соответствовать будущим задачам проектирования.

Таким образом, ковка обеспечивает возможность и удобство использования материалов, которые обеспечивают свойства, которые будут соответствовать будущим задачам проектирования.

Кованые изделия будет выбором, когда компоненты должны демонстрировать максимальные свойства и долговечность в эксплуатации, где вес и масса должны быть минимизированы, а выход из строя будет дорогостоящим или катастрофическим. Другие процессы стремятся заявить о «свойствах ковки», но только процесс ковки может обеспечить их стабильно и надежно.

Forged vs.В ролях — В чем разница?

Различия между ковкой и литьем металла

Ковка и литье — это два очень разных производственных процесса, используемых для изменения формы металла. В процессе литья металл нагревается до расплавления. Затем его переливают в форму или сосуд для придания желаемой формы. В процессе ковки материал прессуется или забивается в определенную форму, сохраняя при этом твердое состояние. Так почему мы выбираем кузницу?

Поковка прочнее литья.

Одна из основных причин, по которой мы выбираем услуги по ковке, заключается в том, что они обеспечивают нашим партнерам более прочный конечный продукт. Согласно исследованию, проведенному Департаментом промышленного и производственного машиностроения Университета Толедо:

- Кованые детали имели предел прочности на разрыв на 26% выше, чем такие же литые детали.

- У кованых деталей усталостная прочность на 37% выше , что приводит к гораздо большему сроку службы, чем у литых деталей.

- У чугуна было только 66% предела текучести кованой стали , измерение, которое показывает, какую нагрузку металл может выдержать перед деформацией.

- Кованые детали имели уменьшение площади на 58% при вытягивании до отказа по сравнению с 6% уменьшением площади для литых деталей. Это означает, что кованые детали допускают гораздо большую деформацию перед выходом из строя, чем литые.

Почему это?

При плавлении металла размер зерна может увеличиваться. В результате получается конечный продукт с более случайной структурой зерна. Более хаотичная зернистая структура ведет к снижению прочности. В процессе ковки структура зерна остается плотной, а изделие механически прочным.Также меньше необходимости в дорогих сплавах для сохранения высокой прочности.

В результате получается конечный продукт с более случайной структурой зерна. Более хаотичная зернистая структура ведет к снижению прочности. В процессе ковки структура зерна остается плотной, а изделие механически прочным.Также меньше необходимости в дорогих сплавах для сохранения высокой прочности.

Зачем нужны отливки?

Основным преимуществом литья является создание слишком больших, сложных или непригодных для ковки деталей. Мы можем выковывать детали размером до 18 дюймов в длину и весом до 100 фунтов. Но если вам нужен конечный продукт весом 5000 фунтов, литье будет более подходящим вариантом. Поэтому используйте литье, когда:

- Ваша деталь слишком велика для ковки.

- Деталь сложная (свяжитесь с нами для получения консультации)

- Деталь требует добавления нестандартных сплавов

Зачем нужна ковка?

Если ваш наконечник поддается ковке, его следует подделать.Это придаст вашей детали большую прочность, большую консистенцию, более плотную структуру зерна и более длительный срок службы. Обратитесь к нашим инженерам, чтобы узнать, подходит ли ковка для вашего проекта.

Обратитесь к нашим инженерам, чтобы узнать, подходит ли ковка для вашего проекта.

Литье и ковка — в чем разница?

Литье и ковка — это два разных метода изготовления металла. Оба процесса существуют уже тысячи лет, но в чем разница между двумя методами обработки металлов?

Что такое кастинг?

Литье — это процесс заливки расплавленного металла в форму или пресс-форму, после чего он охлаждается и затвердевает, чтобы он принял форму формы.Этот процесс идеально подходит для массового производства деталей с повторным использованием одной и той же пресс-формы для создания идентичных продуктов.

Есть несколько различных типов литья. Литье под давлением — это когда жидкий металл вдавливается в матрицу, а не в форму, и там приложенное давление удерживает его на месте до тех пор, пока он не затвердеет. Этот процесс известен высокоскоростными приложениями, которые он поддерживает. Литье в постоянную форму включает заливку расплавленного металла в металлическую форму с использованием силы тяжести или вакуума для заполнения формы. Отливка в постоянную форму может создавать более прочные отливки, чем отливка под давлением, но их бывает трудно удалить из конечного продукта.По этой причине также доступны отливки в полупостоянные формы. Эти формы имеют одноразовые стержни, что делает их более управляемыми и менее дорогостоящими для удаления.

Отливка в постоянную форму может создавать более прочные отливки, чем отливка под давлением, но их бывает трудно удалить из конечного продукта.По этой причине также доступны отливки в полупостоянные формы. Эти формы имеют одноразовые стержни, что делает их более управляемыми и менее дорогостоящими для удаления.

Последний процесс литья — литье в песчаные формы. При литье в песчаные формы отливки производятся путем вдавливания модели в мелкую смесь песка. Это формирует форму для заливки расплавленного металла. Этот процесс медленный, но в целом более экономичный, чем другие формы литья. Его также можно использовать, когда требуются сложные конструкции или для изготовления больших металлических изделий.

Что такое ковка?

Ковка использует силу сжатия для придания формы металлу. Молоток или матрица ударяют по металлической заготовке до тех пор, пока не будет сформирована желаемая форма. Удар ковки деформирует и формирует металл, что приводит к непрерывному потоку зерна, что позволяет металлу сохранять свою прочность. Дополнительные эффекты этого уникального потока зерна включают устранение дефектов, включений и пористости в продукте. Еще одним преимуществом ковки является относительно низкая стоимость, связанная с умеренными и длительными производственными циклами.После создания кузнечных инструментов изделия можно производить на относительно высоких скоростях с минимальным временем простоя.

Дополнительные эффекты этого уникального потока зерна включают устранение дефектов, включений и пористости в продукте. Еще одним преимуществом ковки является относительно низкая стоимость, связанная с умеренными и длительными производственными циклами.После создания кузнечных инструментов изделия можно производить на относительно высоких скоростях с минимальным временем простоя.

Если ковка выполняется с металлом при комнатной температуре, она называется холодной ковкой. Ковка также может выполняться с металлом, нагретым до диапазона от температуры выше комнатной до температуры рекристаллизации, и тогда это называется теплой ковкой. Когда металл нагревается до температуры рекристаллизации, которая зависит от металла, этот процесс называется горячей ковкой.Ковка — один из старейших видов производства, кузнецы использовали ковку много веков назад.

В чем разница между литьем и ковкой?

Ковка позволяет создавать металлические изделия с обычно более высокой прочностью, которые обычно более жесткие, чем металл, обработанный в отливках. Металлические поковки менее подвержены разрушению при контакте с другими предметами. Повышенная прочность является следствием того, как металлу придают новую форму путем прессования или удара во время ковки.В отличие от других методов изготовления, в этом процессе волокна металла растягиваются, выравниваясь в одном направлении, а не беспорядочно. К концу процесса ковки металл становится прочнее, чем он был бы отлит.

Металлические поковки менее подвержены разрушению при контакте с другими предметами. Повышенная прочность является следствием того, как металлу придают новую форму путем прессования или удара во время ковки.В отличие от других методов изготовления, в этом процессе волокна металла растягиваются, выравниваясь в одном направлении, а не беспорядочно. К концу процесса ковки металл становится прочнее, чем он был бы отлит.

Однако ковка имеет ограничения по размеру. Формовка металла более сложна при ковке, поскольку этот процесс сохраняет металл в твердом состоянии, в отличие от литья. Поскольку изменение формы металла при ковке сложнее, существует ограничение на размер и толщину металла для ковки.Чем больше обрабатываемый металлический профиль, тем труднее его подделать.

При литье расплавленный металл течет в полость формы или матрицы, что позволяет легко изготавливать более сложные формы. Можно отливать практически любой материал и создавать изделия массой до 200 тонн. Литье зачастую намного дешевле ковки. И литье, и ковка имеют свои преимущества и недостатки, поэтому лучший метод зависит от того, что производится.

И литье, и ковка имеют свои преимущества и недостатки, поэтому лучший метод зависит от того, что производится.

Сводка

Это руководство дает общее представление о различиях между литьем и ковкой.Чтобы узнать больше о литье и ковке, ознакомьтесь с разделом «Что такое ковка?» и «Типы кастинга». Чтобы узнать больше о других методах изготовления металла, прочтите наше руководство здесь. Для получения дополнительной информации о сопутствующих услугах обратитесь к нашим руководствам по другим продуктам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники или просмотреть подробную информацию о конкретных продуктах.

Прочие литейные изделия

Больше от Custom Manufacturing & Fabricating

Разница между ковкой и литьем

При разработке нового проекта или продукта вы можете обнаружить, что вам нужна металлическая деталь, которой еще не существует или которую необходимо создать по индивидуальным спецификациям. Быстрый поиск позволяет обнаружить любое количество металлургических фирм, которые могут создать для вас указанную деталь, но их методы для этого различаются. Некоторые создают отливки и другие поковки, и разница между ковкой и литьем может быть не сразу очевидна, если вы впервые в такой ситуации. Вам нужна деталь, которая будет надежной и долговечной, которая будет способствовать совершенствованию вашего продукта или проекта. Какой же метод больше подходит для создания нужной детали с желаемым качеством?

Быстрый поиск позволяет обнаружить любое количество металлургических фирм, которые могут создать для вас указанную деталь, но их методы для этого различаются. Некоторые создают отливки и другие поковки, и разница между ковкой и литьем может быть не сразу очевидна, если вы впервые в такой ситуации. Вам нужна деталь, которая будет надежной и долговечной, которая будет способствовать совершенствованию вашего продукта или проекта. Какой же метод больше подходит для создания нужной детали с желаемым качеством?

Что такое кастинг?

Суть литья заключается в нагреве металла детали до расплавленного состояния и заливке его в подготовленную форму.Хотя пресс-форма чаще всего является штампом, для конкретных сплавов или деталей необычных размеров и конструкции часто используют литье в песок и выплавляемую форму. После того, как металл остынет до желаемой основной формы, слесарь обрабатывает деталь вручную или путем дополнительной обработки детали, требующейся заказчиком.

Что такое ковка?

Хотя нагрев металлической детали также важен для ковки, нагрев для этого метода никогда не бывает настолько интенсивным, чтобы заставить металл расплавиться.Вместо этого его просто нагревают до такой степени, чтобы слесарь мог выполнить ковку с молотком или иным образом преобразовать его в подготовленную матрицу. Для более крупных изделий используются гигантские прессы, а метод ковки может варьироваться в зависимости от желаемого конечного продукта; Ковка может представлять собой, например, процесс горячей или холодной ковки, или может использоваться открытый или закрытый штамп.

Что лучше?

Как и в случае с большинством сравнений, один метод предпочтительнее для определенных проектов, а другой лучше подходит для других.Для начала давайте рассмотрим преимущества и недостатки каждого метода.

Преимущества литья

- Плавление металла позволяет придавать ему большее разнообразие форм, что обеспечивает большую гибкость при проектировании деталей.

- Начальные результаты часто ближе к проектным спецификациям, что сокращает время, затрачиваемое на вторичную обработку и обработку

- Литые детали почти всегда легче, чем их кованые аналоги.

- Внесение изменений в конструкцию деталей и связанных с ними пресс-форм сравнительно простое и быстрое выполнение

Недостатки отливки

- Литые детали обычно более пористые, чем кованые, и могут содержать непреднамеренные пустоты

- Литые детали не обладают такой высокой прочностью на растяжение или усталость, как кованые

- Отливка требует более пристального наблюдения со стороны слесаря для обеспечения общего качества и предотвращения образования дефектов

Преимущества ковки

- Метод изменения зернистой структуры металла обычно приводит к превосходной структурной целостности и механической прочности

- Процесс ковки, как правило, дешевле, чем литье, благодаря меньшим трудозатратам и меньшему вовлечению отходов материала.

- Поковка в целом устраняет пористость поверхности вместе с пустотами и другими дефектами

- Поковка обеспечивает более стабильный выход выпускаемых деталей и невероятно прочные и пластичные детали.

Недостатки поковки

- Для того, чтобы деталь точно соответствовала проектным спецификациям, может потребоваться обширная обработка или обработка после ковки.

- Характер процесса ковки ограничивает сложность деталей, которые могут быть изготовлены путем ковки

- Ковка из нестандартных сплавов чрезвычайно трудна из-за того, что металл остается твердым на протяжении всего процесса.

Даже после прочтения всего этого о разнице между ковкой и литьем вы все еще не можете быть уверены в том, какой метод подходит для вашей детали.В конце концов, есть проекты, которые можно реализовать как с помощью литья, так и ковки, и на бумаге оба метода кажутся способными дать качественные результаты. Однако разница между ковкой и литьем становится гораздо более очевидной, если вы посмотрите на эти результаты.

В исследовательской работе 2007 года исследователи из Университета Толедо сравнили различия между одним типом продукта, произведенным в обоих направлениях. Хотя неудивительно, что процесс ковки показал более высокое качество почти во всех аспектах, удивительным было то, насколько превосходным оказался процесс ковки.По результатам исследования были сделаны следующие выводы:

- Прочность на разрыв кованых деталей на 26% выше, чем у литых.

- Усталостная прочность кованых деталей на 37% выше, чем у литых.

- Чугун имеет только 66% предела текучести кованой стали.

- Кованые детали демонстрируют уменьшение площади на 58% при вытягивании до отказа, в то время как литые детали демонстрируют уменьшение площади на 6%.

Этот последний пункт может быть самым ярким из всех, поскольку он показывает превосходство ковки даже в случае отказа. В конце концов, увеличенное уменьшение площади означает, что кованая деталь должна подвергнуться значительной деформации, прежде чем выйдет из строя; Между тем, на некоторые литые детали просто нужно смотреть неправильно, чтобы они развалились. Однако в целом все эти результаты указывают на то, что опытные мастера-металлисты знали годами. Проще говоря, ковка практически всегда дает деталь более прочную и надежную, чем литая копия.

Однако в целом все эти результаты указывают на то, что опытные мастера-металлисты знали годами. Проще говоря, ковка практически всегда дает деталь более прочную и надежную, чем литая копия.

Canton Drop Forge — Опыт и надежность.

В Canton Drop Forge мы понимаем, что есть определенные ситуации, в которых литье может быть лучшим вариантом при создании деталей. Возможно, ваш дизайн невероятно замысловат или должен быть изготовлен из специального сплава. Однако в подавляющем большинстве ситуаций ковка является разумным выбором как с точки зрения доступности, так и с точки зрения создания наилучшего возможного. Мы надеемся, что эта разбивка дала вам информацию, необходимую для продолжения создания вашей детали — если у вас есть дополнительные вопросы о различиях между ковкой и литьем, пожалуйста, свяжитесь с одним из наших полезных и знающих клиентов. представители службы.

Различий между ковкой и литьем

Ковка и литье — это методы, используемые для формирования металлических компонентов сложной формы путем преобразования металлических материалов, но разные методы. Хотя рабочий способ ковки и литья различается, иногда одни и те же металлические детали могут быть изготовлены либо путем литья, либо ковки. Сегодня мы хотели бы обсудить различия между ковкой и литьем, чтобы наши клиенты могли иметь четкое представление о них и знать, какой процесс предпочтительнее для их продуктов.

Хотя рабочий способ ковки и литья различается, иногда одни и те же металлические детали могут быть изготовлены либо путем литья, либо ковки. Сегодня мы хотели бы обсудить различия между ковкой и литьем, чтобы наши клиенты могли иметь четкое представление о них и знать, какой процесс предпочтительнее для их продуктов.

Определение и процесс

Ковка

Ковка — это процесс обработки металла давлением на металлические заготовки в твердом состоянии. В общем, ковку можно разделить на горячую и холодную. Горячая ковка — это процесс ковки, при котором заготовки прессуются при горячей температуре, другими словами, перед деформацией заготовок их необходимо сначала нагреть в среднечастотной печи.

Существуют также различные виды горячей штамповки, включая штамповку в открытых штампах, штамповку в закрытых штампах и штамповку валков.Открытая штамповка, также называемая свободной ковкой, представляет собой метод горячей штамповки, при котором металлы формуются с помощью простых форм. Открытая штамповка специально используется для производства крупных металлических деталей простой формы, например валов. Допуски на открытую штамповку невелики, и детали, полученные путем открытой штамповки, с большей вероятностью будут подвергнуты дальнейшей механической обработке. Ковка в закрытых штампах, также называемая штамповкой в штампах, является популярным методом горячей штамповки небольших компонентов, отличным от штамповки в открытых штампах (см.закрытая штамповка). Этот способ ковки обычно взаимозаменяем с методом литья по выплавляемым моделям для той же металлической детали, но ковка в закрытых штампах лучше из-за ее хорошей прочности и ударной вязкости. Ковка валков — это процесс ковки деталей круглой формы, таких как кольца, фланцы и т. Д.

Открытая штамповка специально используется для производства крупных металлических деталей простой формы, например валов. Допуски на открытую штамповку невелики, и детали, полученные путем открытой штамповки, с большей вероятностью будут подвергнуты дальнейшей механической обработке. Ковка в закрытых штампах, также называемая штамповкой в штампах, является популярным методом горячей штамповки небольших компонентов, отличным от штамповки в открытых штампах (см.закрытая штамповка). Этот способ ковки обычно взаимозаменяем с методом литья по выплавляемым моделям для той же металлической детали, но ковка в закрытых штампах лучше из-за ее хорошей прочности и ударной вязкости. Ковка валков — это процесс ковки деталей круглой формы, таких как кольца, фланцы и т. Д.

Холодная ковка — это еще один процесс ковки, при котором заготовки деформируются до необходимой формы непосредственно при комнатной температуре. Этот вид ковки больше подходит для небольших прецизионных деталей, таких как болты и гайки, шестерни и т. Д.Холодная штамповка деформирует металл, пока он находится ниже точки рекристаллизации. Холодная ковка обычно предпочтительна, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее затратен, чем горячая штамповка, и конечный продукт требует небольших отделочных работ, если они вообще требуются. Иногда, когда алюминий подвергают холодной ковке в желаемую форму, его подвергают термообработке для усиления изделия. Это называется «темперирование». Подробнее о горячей штамповке и холодной штамповке…

Д.Холодная штамповка деформирует металл, пока он находится ниже точки рекристаллизации. Холодная ковка обычно предпочтительна, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее затратен, чем горячая штамповка, и конечный продукт требует небольших отделочных работ, если они вообще требуются. Иногда, когда алюминий подвергают холодной ковке в желаемую форму, его подвергают термообработке для усиления изделия. Это называется «темперирование». Подробнее о горячей штамповке и холодной штамповке…

Отливка

Литье — это процесс формования металла путем заливки жидкого металла в формы для форм.Приведение можно разделить на три типа различных методов. Это литье по выплавляемым моделям, литье в песчаные формы и литье под давлением.

Литье по выплавляемым моделям, также называемое прецизионным литьем, представляет собой метод литья прецизионных металлических компонентов, принцип действия которого аналогичен ковке в закрытых штампах. Литье по выплавляемым моделям — это производственный процесс, при котором восковой узор покрывается огнеупорным керамическим материалом. После затвердевания керамического материала его внутренняя геометрия принимает форму отливки.Воск плавится, и расплавленный металл заливается в полость, где находился восковой узор. Металл затвердевает в керамической форме, и затем металлическая отливка выламывается. Этот метод изготовления также известен как процесс выплавляемого воска. Литье по выплавляемым моделям было разработано более 5500 лет назад и восходит к древнему Египту и Китаю. Части, производимые в промышленности с помощью этого процесса, включают стоматологические приспособления, шестерни, кулачки, трещотки, ювелирные изделия, лопатки турбин, компоненты машин и другие детали сложной геометрии.

Литье по выплавляемым моделям — это производственный процесс, при котором восковой узор покрывается огнеупорным керамическим материалом. После затвердевания керамического материала его внутренняя геометрия принимает форму отливки.Воск плавится, и расплавленный металл заливается в полость, где находился восковой узор. Металл затвердевает в керамической форме, и затем металлическая отливка выламывается. Этот метод изготовления также известен как процесс выплавляемого воска. Литье по выплавляемым моделям было разработано более 5500 лет назад и восходит к древнему Египту и Китаю. Части, производимые в промышленности с помощью этого процесса, включают стоматологические приспособления, шестерни, кулачки, трещотки, ювелирные изделия, лопатки турбин, компоненты машин и другие детали сложной геометрии.

Литье в песчаные формы, также известное как литье в песчаные формы, представляет собой процесс литья металла, характеризующийся использованием песка в качестве материала формы. Термин «литье в песчаные формы» также может относиться к объекту, полученному с помощью процесса литья в песчаные формы. Отливки в песчаные формы производятся на специализированных заводах, называемых литейными. Более 70% всех металлических отливок производятся методом литья в песчаные формы.

Отливки в песчаные формы производятся на специализированных заводах, называемых литейными. Более 70% всех металлических отливок производятся методом литья в песчаные формы.