Как поменять подшипник в стиральной машине. Как починить подшипник. Как починить подшипник

Как починить подшипник. Причины поломок и методы ремонта подшипников

Как отремонтировать подшипники качения | Онлайн журнал электрика

Техническое сервис подшипников качения

Если при работе подшипник не греется, то его осмотр и подмена смазки выполняются при очередных ремонтах. Перед подменой смазки подшипник при снятых крышках промывают бензином с добавлением 6 — 8% по объему веретенного либо трансформаторного масла. Промывку создают при легком проворачивании ротора до того времени, пока из подшипника не начнет вытекать незапятнанный бензин. Потом подшипник просушивают сжатым воздухом. их части. Место меж обоймами с шариками набивают смазкой по всей окружности.

После сборки подшипниковых узлов инспектируют вручную легкость вращения ротора, а потом на 15 мин включают электродвигатель. Если подшипники исправны, будет слышен равномерный рокот, без стуков и ударов.

Установка и ремонт подшипников качения

Перед установкой новые подшипники в течение 10 — 20 мин кропотливо промывают в ванне с трансформаторным маслом, нагретым до температуры 90 — 95° С. Потом их промывают в бензине. Использовать керосин для промывки подшипников качения не рекомендуется, потому что стопроцентно удалить его из подшипника не удается и с течением времени он вызовет коррозию подшипника.

По окончании промывки проверяются легкость и плавность вращения подшипника. Обращается при всем этом внимание на отсутствие заеданий, притормаживаний и ненормального шума.

В случае несоответствия нового подшипника внутреннему либо внешнему поперечникам, также ширине старенького подшипника допускается установка ремонтных втулок либо упрямых колец.

Для уменьшения поперечника вала либо роста поперечника отверстия в крышке в границах 0,02 — 0,03 мм употребляют наждачную шкурку. При огромных отклонениях на вал либо в отверстие устанавливают промежную втулку.

Перед установкой втулки нужны токарные работы чтоб проточить вал.

Внешний поперечник втулки должен быть на 3 — 5 мм больше внутреннего поперечника подшипника, а внутренний поперечник на 0,3-0,4% меньше, чем поперечник вала, проточенного под втулку.

Перед установкой втулки на вал ее нужно подогреть до 400 — 500° С. После остывания установленная на вал втулка протачивается до окончательного размера по внутреннему поперечнику подшипника.

Как верно высчитать ток при выборе сечения проводов и кабелей

Как включить трехфазный электродвигатель в однофазовую сеть без перемотки

ПУЭ в вопросах и ответах. Заземление и защитные меры электробезопасности

Как верно избрать УЗО

Установка электрощитка — электронная схема, советы

Как верно подключить сварочный трансформатор

Способы поиска дефектов в электронных схемах электрического оборудования кранов

elektrica.info

Причины поломок и методы ремонта подшипников

Вы можете заказать нужные вам подшипники, позвонив по телефону +7 499 504 42 68 или сделать заказ подшипников через сайт. Мы можем предложить вам практически любые подшипники высокого качества.

Подшипник, впрочем, как и любая другая деталь авто, имеет свойство ломаться, не взирая на прочность конструкции и кажущуюся долговечность. И в некоторых случаях подшипник можно отремонтировать. Потому рассмотрим причины, по которым подшипник склонен преждевременно выйти из строя, а также основные методы ремонта.

Подшипник, впрочем, как и любая другая деталь авто, имеет свойство ломаться, не взирая на прочность конструкции и кажущуюся долговечность. И в некоторых случаях подшипник можно отремонтировать. Потому рассмотрим причины, по которым подшипник склонен преждевременно выйти из строя, а также основные методы ремонта.

Причины поломки подшипника

1. Неправильный монтаж подшипника, в частности, возможен пережим при грубом монтаже стяжной конусной муфты.

2. Загрязненный подшипник – жидкие или твердые инородные частицы, которые попадают внутрь детали, могут спровоцировать повреждение герметизирующего уплотнения и, как следствие, утечку смазки.

3. Неправильная регулировка или же дефект геометрии – это провоцирует перегрев детали и возникновение люфта.

4. Применение подши

auto21rus.ru

Как отремонтировать подшипники качения / Публикации / Energoboard.ru

Разместить публикацию

Мои публикации

Написать

15 марта 2012 в 10:00 Техническое обслуживание подшипников качения

Если при работе подшипник не нагревается, то его осмотр и замена смазки производятся при очередных ремонтах. Перед заменой смазки подшипник при снятых крышках промывают бензином с добавлением 6 - 8% по объему веретенного или трансформаторного масла. Промывку производят при легком проворачивании ротора до тех пор, пока из подшипника не начнет вытекать чистый бензин. Затем подшипник просушивают сжатым воздухом. их части. Пространство между обоймами с шариками набивают смазкой по всей окружности.

После сборки подшипниковых узлов проверяют вручную легкость вращения ротора, а затем на 15 мин включают электродвигатель. Если подшипники исправны, будет слышен равномерный гул, без стуков и ударов.

Установка и ремонт подшипников качения

Перед установкой новые подшипники в течение 10 - 20 мин тщательно промывают в ванне с трансформаторным маслом, подогретым до температуры 90 - 95° С. Затем их промывают в бензине. Применять керосин для промывки подшипников качения не рекомендуется, так как полностью удалить его из подшипника не удается и со временем он вызовет коррозию подшипника.

По окончании промывки проверяются легкость и плавность вращения подшипника. Обращается при этом внимание на отсутствие заеданий, притормаживаний и ненормального шума.

В случае несоответствия нового подшипника внутреннему или наружному диаметрам, а также ширине старого подшипника допускается установка ремонтных втулок или упорных колец.

Для уменьшения диаметра вала или увеличения диаметра отверстия в крышке в пределах 0,02 - 0,03 мм используют наждачную шкурку. При больших отклонениях на вал или в отверстие устанавливают промежуточную втулку.

Перед установкой втулки необходимы токарные работы чтобы проточить вал.

Наружный диаметр втулки должен быть на 3 - 5 мм больше внутреннего диаметра подшипника, а внутренний диаметр на 0,3-0,4% меньше, чем диаметр вала, проточенного под втулку.

Перед установкой втулки на вал ее необходимо нагреть до 400 - 500° С. После остывания установленная на вал втулка протачивается до окончательного размера по внутреннему диаметру подшипника.

2 октября в 15:02

21

1 октября в 19:41

24

1 октября в 13:53

36

28 сентября в 18:19

48

27 сентября в 20:56

56

27 сентября в 20:55

52

27 сентября в 19:49

64

12 июля 2011 в 08:56

6809

14 ноября 2012 в 10:00

5360

21 июля 2011 в 10:00

3289

27 февраля 2013 в 10:00

3233

29 февраля 2012 в 10:00

3012

24 мая 2017 в 10:00

2503

16 августа 2012 в 16:00

2468

28 ноября 2011 в 10:00

2457

31 января 2012 в 10:00

2030

31 августа 2012 в 10:00

1638

energoboard.ru

Ремонт - подшипник - качение

Ремонт - подшипник - качение

Cтраница 1

Ремонт подшипников качения проводится для некоторых массовых типоразмеров на машиностроительных ( подшипниковых) заводах с разборкой на детали в обезличенном потоке.

[2]

Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают ( прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей.

[3]

Ремонт подшипников качения не производят. Практикуют, кроме того, установку компенсирующих втулок.

[4]

Ремонт подшипников качения в ремонтных мастерских не производят. Поэтому, обнаружив повреждение подшипника, необходимо заменить его новым.

[5]

Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают ( прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей.

[6]

Ремонт подшипников качения в ремонтных цехах предприятий не производится. Практикуется, кроме того, установка компенсирующих втулок. Втулку запрессовывают в корпус подшипника или напрессовывают на шейку вала в зависимости от характера и величины износа, размеров деталей, возможностей ремонтного цеха.

[7]

Ремонт подшипников качения в ремонтных цехах предприятий не производится. Это делают наплавкой, хромированием, ме таллизацией и другими подобными способами, а также нанесением эпоксидного клея или стиракрила.

[8]

Ремонт подшипников качения в ремонтных мастерских, как правило, не производят. Поэтому, обнаружив повреждение подшипника, заменяют его новым.

[10]

Ремонт подшипников качения, в основном, сводится к замене изношенного или разрушенного подшипника новым. Если в период эксплуатации механизма установлено, что подшипник работает хорошо, а осмотр показывает его пригодность к эксплуатации до следующего очередного ремонта, то проверяют чистоту каналов системы водяного охлаждения и чистоту внутренних поверхностей корпуса подшипника.

[11]

Ремонт подшипников качения в ремонтных цехах предприятий не производится.

[12]

Производить ремонт подшипников качения в условиях ремонтного завода или цеха не представляется возможным. Как исключение в безвыходных положениях ремонтируют только крупные подшипники нормальной точности. При этом в упорных подшипниках можно иногда исправлять кольца путем шлифования беговой дорожки с компенсацией уменьшившейся ширины подшипника при ремонте его в узле за счет подкладок под кольцо или другими методами; изготовлять новое кольцо упорного подшипника ( шлифование беговой дорожки, как и в первом случае, с последующим полированием ее должно выполняться по шаблону, изготовленному по сохранившемуся кольцу с учетом разниць.

[13]

При ремонте подшипников качения проверяют состояние шариков, сепаратора и обойм, размеры радиального и осевого зазоров, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус.

[14]

Перед началом ремонта подшипника качения проверяют состояние тел качения, сепараторов и обойм, радиальный и осевой зазоры в подшипнике, плотность насадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Для определения степени износа подшипника замеряют радиальные зазоры между телами качения и обоймой. Зазоры допускаются в пределах от 0 01 до 0 1 мм при диаметре отверстия до 100 мм и не более 0 3 мм при диаметре выше 100 мм. Наличие завышенных зазоров вызывает вибрацию, стуки и другие дефекты в работе механизмов, поэтому такие подшипники заменяют. Посадку шарико - и роликоподшипников на вал нужно проводить в соответствии с установленными нормами.

[15]

Страницы:

1

2

www.ngpedia.ru

Что делать если провернулся подшипник в картере и ослабла его посадка.

Бывает, что подшипник в картере провернулся, его посадка в блоке двигателя или в картере какого то агрегата (коробки передач или заднего моста) ослабевает, и эксплуатировать автомобиль или мотоцикл с такой неисправностью нельзя, так как посадочное место подшипника ещё больше разобьётся. Такая неисправность может произойти от многократного или неправильного монтажа подшипника в отверстие (гнездо) картера, недостатка смазки (подшипник клинит и он проворачивается), или просто от неточного изготовления отверстия подшипника. И с такой неисправностью часто сталкиваются владельцы любого транспортного средства, или просто какого то станка или агрегата. Как легко избавиться от такой неисправности в домашних условиях, не имея гальванического оборудования, даже самого простого (для покрытия цинком) мы и рассмотрим в этой статье.

Конечно же можно нарастить диаметр наружной обоймы подшипника, если покрыть его хромом, или слоем цинка, и об этом я уже писал (почитать можно вот в этой статье). Но для этого потребуется изготовить специальные заглушки (чтобы слой покрытия не попал на шарики, сепаратора и внутренние поверхности обойм), да и придётся повозиться с химреактивами.

В этой же статье, мы рассмотрим другой, ещё более простой способ наращивания наружного диаметра обоймы подшипника, который сможет осуществить как в своём гараже, так и в полевых условиях любой человек, даже школьник.

Для начала рассмотрим более распространённые традиционные методы восстановления разбитого посадочного отверстия в подшипнике, может кто то из новичков не знает о них и они кому то пригодятся. А уже после этого разберём более редкий способ, о котором большинство ремонтников не знает.

Восстановление посадочного отверстия с помощью втулки.1 — картер, 2 — втулка, 3 — наружная обойма подшипника.

Так вот, если подшипник монтируется в картере какого то агрегата или его крышке, и посадочное отверстие разбито, то крышку закрепляют через планшайбу в токарном станке, а картер в кардинатно-расточном станке, и растачивают диаметр посадочного отверстия примерно на 3 — 4 мм и после этого запрессовывают в расточенное место ремонтную втулку, в которой внутренний диаметр немного больше (с припуском на чистовую обработку) и после завтуливания, растачивают внутренний диаметр втулки под диаметр наружной обоймы подшипника (см. рисунок 1).

Этот способ достаточно распространён, не смотря на то, что многим мастерам приходится искать кардинатно-расточной или токарный станок и изготавливать ещё и приспособление для точного закрепления детали. К тому же такой способ не подойдёт, если толщина металла стенки корпуса, после расточки станет тонкой и не обеспечит достаточной жёсткости отверстию подшипника. И многих это и останавливает, да и грамотного станочника не везде найдёшь.

Некоторые «мастера» пытаются вообще обойтись просто кернением посадочной поверхности, но вряд ли стоит надеяться, что такого «ремонта» хватит надолго, как правило на пару часов. Ведь обойма подшипника при таком способе будет лежать не на всей поверхности посадочного отверстия, а лишь на мизерных площадках (пупырышках), которые имеют мизерную площадь. Да и накерненные места быстро сминаются уже при монтаже подшипника (особенно в мягком алюминиевом картере), и обойма подшипника снова начинает болтаться и проворачиваться.

Наиболее доступные и эффективные способы ремонта, это когда увеличенное отверстие подшипника вообще не трогают, а занимаются лишь наращиванием толщины обоймы подшипника. И способов тут тоже несколько, это и напыление металла специальными установками, которые пока очень мало распространены, это и покрытие обоймы хромом, ну и более доступное в домашних условиях покрытие обоймы цинком, о котором я уже писал (ссылка выше в тексте).

Но существует ещё один малоизвестный, но очень простой способ наращивания размера любой круглой металлической детали, а в данном случае обоймы подшипника, который не сложно осуществить у себя дома, в гараже и даже в путешествии (на обочине дороги). Причём особой квалификации или какого то секретного мастерства не потребуется, и любой водитель, способный открыть капот на своей машине, справится с этой несложной операцией довольно легко, особенно если будет помогать помощник.

Принцип наращивания металла этим простым способом, основан на принципе работы контактной сварки. И для работы нам потребуется всего лишь пара рессор, например от Москвича или Волги, пара кусков толстого провода (подойдут кабели с зажимом «крокодил», для «прикуривания») ну и хорошо заряженный аккумулятор, или сварочный трансформатор (может подойти и мощное пуско-зарядное устройство).

Подключение самодельной установки для наплавки подшипников.1 — батарея, 2 — рессоры, 3 — подшипник, 4 — стол с подставками.

И чтобы нарастить диаметр наружной обоймы подшипника, этот подшипник нужно будет прокатывать между двух рессор, подключив к рессорам электрический ток (см. рисунок 3). И как я уже говорил, подойдут рессоры от наших отечественных машин, но если подшипник гораздо большего размера, например от грузовика, то и ширину рессор нужно подобрать пошире, от того же грузовика (можно найти старые рессоры на пунктах приёма металлолома, или в автохозяйствах).

Длинна рессор тоже зависит от диаметра подшипника, но как правило хватает длины одной рессоры около метра, а вторую можно отрезать до полуметра (так будет удобнее работать). Соединяем каждую рессору кабелем с полюсными наконечниками батареи или трансформатора, обеспечив хороший контакт.

Можно использовать клеммы от автомобиля, чтобы плотно подсоединить кабели к аккумулятору, ну а к рессорам можно зажать кабели с помощью болтов с шайбами, или мощных зажимов «крокодил» (типа сварочных). Причём полярность при подключении рессор может быть любая.

Большую рессору удобнее закрепить где нибудь на столе или верстаке, прогибом вверх, далее на неё устанавливается подшипник, во внутреннюю обойму которого вставляется круглая палка, и сверху на подшипник ложится прогибом вниз более короткая рессора.

Конечно работать удобнее вдвоём, так как один человек удерживает подшипник палкой и старается, чтобы он не ушёл в сторону от прямолинейного направления (подруливает). А второй человек, накрыв подшипник верхней рессорой, прокатывает её по поверхности наружной обоймы, при этом подшипник будет немного прокатываться и по нижней рессоре.

Наплавленные подшипники с разной толщиной наплавки.а — толщина наплавки 0,1 мм, б — толщина наплавки 0,25 мм, в — толщина наплавки в 0,5 мм.

Прокатку выполняют несколько раз, и при этом поверхность наружной обоймы постепенно покрывается большим количеством мелких привариваемых бугорков из металла рессор (см фото слева). И достаточно сделать несколько прокаток, и поверхность наружной обоймы подшипника уже наращивается до такого диаметра, что обойма уже не будет болтаться в своём разбитом отверстии.

На концы верхней рессоры полезно одеть резиновые перчатки и примотать их скотчем, или просто намотать изоленту. Это позволит избежать короткого замыкания рессор и порчи аккумулятора, если при прокатке верхняя рессора своим концом коснётся нижней рессоры.

Это часто случается, если диаметр восстанавливаемого подшипника маленький. И если подшипник уж очень маленького диаметра, то полезно при работе наоборот развернуть верхнюю рессору прогибом вверх.

При работе с аккумулятором, чтобы его не испортить,полезно вообще не защищать ржавчину на рессорах, так как ржавчина обладает дополнительным сопротивлением, которое будет препятствовать чрезмерному росту тока. Но при желании можно подключить и реостат, которым можно будет точно подобрать нужную силу тока.

Если же вместо аккумулятора будет использоваться сварочный трансформатор, то конечно лучше использовать тот, на котором есть регулировка тока. Сварочный ток выставляют в пределах 100 — 150 ампер, и чем ток больше, тем быстрее будет происходить наращивание металла, но и крупнее будут наплавляемые частицы.

Поэтому полезно подобрать золотую середину, чтобы и частицы наплавляемого металла (вкраплений) были не крупные, и возиться долго не пришлось. Можно потренироваться сперва на негодном подшипнике. Но как правило, для нормального увеличения диаметра 110- миллиметрового подшипника на 0,5 мм, потребуется ток в 150 ампер и примерно пять минут накатки. И при этом подшипник нагревается всего лишь до 100 градусов, а значит структура его металла не изменяется.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

Способом, описанным в этой статье, была восстановлена посадка провернувшихся в своих местах подшипников не только легковых автомобилей и мотоциклов, но и грузовиков, и были сэкономлены не малые деньги, так как картер коробки передач или заднего моста, ступицу колеса, или блок двигателя уже не нужно было менять, чего и вам желаю; удачи всем.

suvorov-castom.ru

Ремонт и сборка подшипников качения

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.Дефекты подшипниковых узлов и способы их устранения

| 1. Повреждение тел качения подшипника | Подшипник заменить. |

| 2. Защемление тел качения вследствие неправильной регулировки | Отрегулировать натяг в подшипниках |

| 3. Износ посадочных мест на валу и в корпусе | Отремонтировать посадочные места |

| 4. Отсутствие смазки | Смазать подшипники |

| 1. Защемление тел качения из-за чрезмерного натяга в подшипниках | Отрегулировать натяг в подшипниках |

| 2. Недостаток смазочного материала | Добавить смазочный материал |

| 3. Несоосность посадочных мест на валу и в корпусе | Устранить несоосность |

| 4. Загрязнение подшипника вследствие выхода из строя уплотнения | Подшипник промыть, уплотнение заменитьПри наличии цветов побежалости на кольцах и телах качения подшипник заменить |

| Усталостность материала | Подшипник заменить |

| Частичный износ рабочих поверхностей подшипника | Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов - 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения

| 5 и 4 | n5, m5, k5, js5 | M6, K6, Js6, H6 |

| 0 и 6 | n6, m6, k6, js6 | M7, K7, Js7, H7, G7, H8, H9 |

| 5 и 4 | h5, g5 | N6, M6, K6 |

| 0 и 6 | h5, g5 | P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

Точность форм посадочных поверхностей под подшипник качения

| Овальность и конусность шейки вала для подшипников на закрепительных втулках | 1/4допуска на диаметр посадочной поверхности вала |

| Торцевое биение заплечиков вала, мкм, при диаметре, мм: |

| до 50 | 20 | 10 | 7 | 4 |

| свыше 50 до 120 | 25 | 12 | 8 | 6 |

| свыше 120 до 250 | 30 | 15 | 10 | 8 |

| Торцевое биение заплечиков отверстия в корпусе, мкм, при диаметре, мм: |

| до 80 | 40 | 20 | 13 | 8 |

| свыше 80 до 120 | 45 | 22 | 15 | 9 |

| свыше 120 до 150 | 50 | 25 | 18 | 10 |

| свыше 150 до 180 | 60 | 30 | 20 | 12 |

| свыше 180 до 250 | 70 | 35 | 23 | 14 |

| свыше 250 до 315 | 80 | 40 | 27 | 16 |

3. Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов - предельными пробками, индикаторными нутромерами или штихмассами.4. Во избежание перекоса радиус закругления галтели на валу (при отсутствии кольцевой проточки или выточки) должен быть меньше, чем радиус фаски у подшипника. Величину радиуса галтели проверяют с помощью радиусомера или шаблона.

5. Упорный заплечик вала или отверстия в корпусе должен быть перпендикулярен к посадочным поверхностям. Допускаемое торцовое биение приведено в таблице. Перпендикулярность заплечиков вала и корпуса оси посадочного места проверяют угольником или индикатором.

Шероховатость посадочных поверхностей вала и корпуса под подшипники качения

| 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6 и 5 | 3,2 | 0,63 | 6,3 | 1,25 |

| 4 | 1,6 | 0,25 | 3,2 | 0,63 |

| 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6,5 и 4 | 3,2 | 0,63 | 6,3 | 1,25 |

| 0 | 10 | 2,50 | 10 | 2,50 |

| 6,5 и 4 | 6,3 | 1,25 | 10 | 2,50 |

6. Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.7. При правильной сборке подшипник должен работать плавно и бесшумно, а также не нагреваться выше 70 °С.

8. Выбор посадки подшипника на вал и в отверстие корпуса зависит от типа машины, требований к точности вращения, характера нагрузки, типа, размера и условия монтажа подшипника. Необходимая посадка подшипника обеспечивается за счет допусков на диаметры вала и отверстия корпуса. На сборочных чертежах и чертежах деталей рядом с номинальным размером дается условное обозначение поля допуска только поверхности, сопряженной с подшипником.

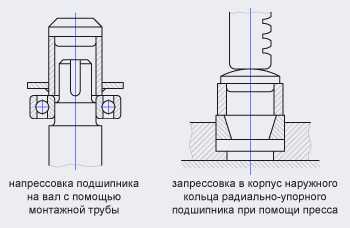

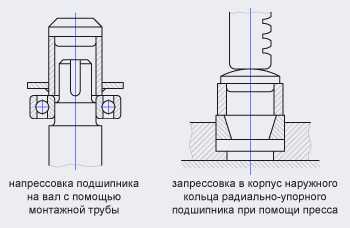

9. Для обеспечения правильной установки подшипника на вал и в корпус следует применять специальные приспособления. При запрессовке подшипника на вал или в корпус используют монтажные трубы из мягкого металла, винтовые и гидравлические прессы. Усилие запрессовки прикладывается к тому кольцу подшипника, которое устанавливается с натягом, а при запрессовке одновременно на вал и в корпус - к обоим кольцам. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

10. После сборки проверяют по периметру прилегание подшипника к заплечику вала и корпуса, вхождение щупа 0,03 мм и более не допускается.

11. Отсутствие перекоса подшипника при установке его вместе с валом в корпус проверяют свободным проворотом вала вручную. 12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

Смотрите также: www.webrarium.ru

Подшипник, впрочем, как и любая другая деталь авто, имеет свойство ломаться, не взирая на прочность конструкции и кажущуюся долговечность. И в некоторых случаях подшипник можно отремонтировать. Потому рассмотрим причины, по которым подшипник склонен преждевременно выйти из строя, а также основные методы ремонта.

Подшипник, впрочем, как и любая другая деталь авто, имеет свойство ломаться, не взирая на прочность конструкции и кажущуюся долговечность. И в некоторых случаях подшипник можно отремонтировать. Потому рассмотрим причины, по которым подшипник склонен преждевременно выйти из строя, а также основные методы ремонта.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм.

После накатки, как видно на фотографиях, поверхность обоймы имеет несколько шершавый вид, что даже лучше, так как он никогда больше не провернётся в своем отверстии (сцепление шершавой поверхности лучше чем гладкой). Но всё же, если кто то захочет восстановить таким способом поверхность наружной обоймы до заводского гладкого состояния, тогда вполне возможно сделать покрытие в два раза толще (вместо 0,5 мм сделать 1 мм). А после этого отдать подшипник токарю, который заполирует обойму до гладкого состояния, сняв с поверхности примерно 0,5 мм. 1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой. 12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

Добавить сайт в избранное

Добавить сайт в избранное

.jpg)