|

|

|

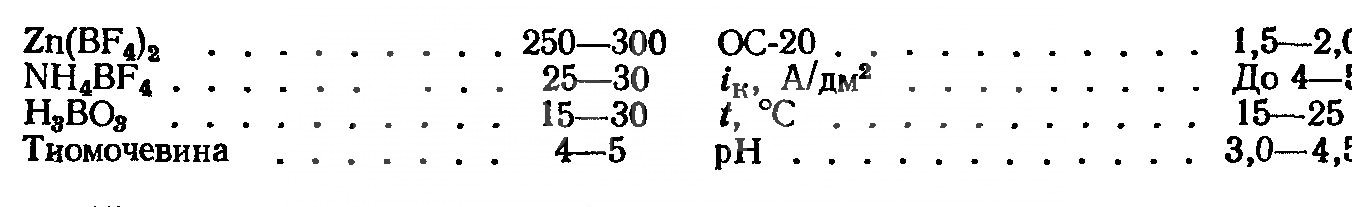

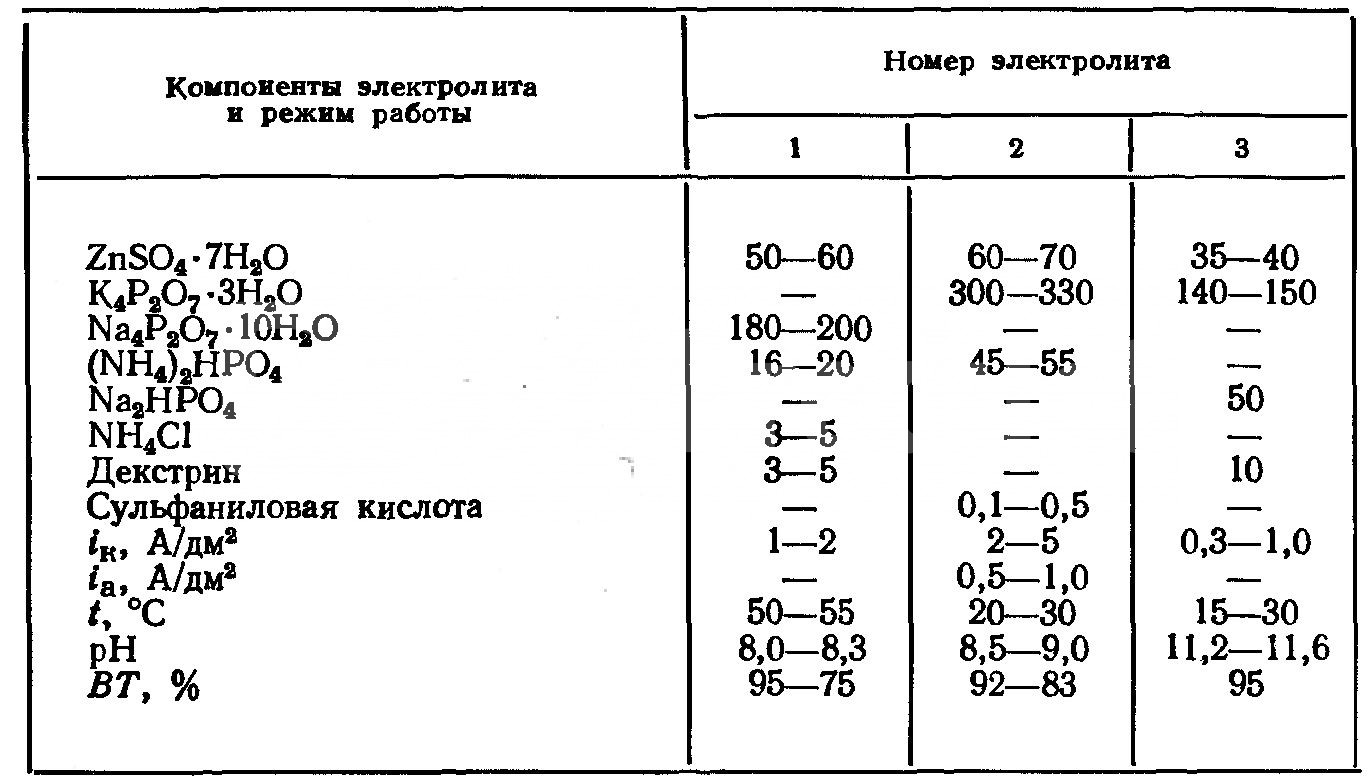

Кислые электролиты. Из кислых электролитов наибольшее распространение получили сернокислые, так как в хлористых растворах цинковые аноды сильно разрушаются, а борфтористоводородные растворы сложны в приготовлении, более дороги и токсичны. Для цинкования деталей на подвесках или в насыпном виде в колоколах и в барабанах обычно применяют растворы, содержащие 80-160 г/л ZnSO4. Цинкование проволоки и ленты на конвейерной установке при высоких плотностях тока 5-30 кА/м2 ведут из раствора с более высокой концентрацией цинка (до 700 г/л). Значения pH в кислых растворах поддерживают в интервале 3,5-4,5. Для этой цели к электролиту добавляют 20—30 г/л сульфата алюминия или 30 г/л алюмокалиевых квасцов. В присутствии солей алюминия повышается также катодная поляризация и осадки цинка получаются полублестящими с мелкозернистой структурой. Буферные свойства сульфата алюминия основаны на том, что при рН = 4,0-4,5 он гидролизуется с образованием h3SO4. К сернокислому электролиту цинкования для увеличения его электропроводности иногда добавляют сульфаты или хлориды натрия и аммония. Для улучшения структуры и внешнего вида покрытий в состав электролита вводят декстрин, глюкозу, тиокарбамид. Температура кислых электролитов с органическими добавками поддерживается в пределах 18-25 °С, а в электролитах, не содержащих органических добавок (например, для цинкования проволоки, ленты или листов при высоких плотностях тока), до 50 °С. В неперемешиваемых электролитах плотность тока на катоде достигает 0,2-0,3 кА/м2, при перемешивании сжатым воздухом - до 1 кА/м2 и более в зависимости от состава и температуры электролита и характера покрываемых изделий. Катодные выходы по току колеблются в пределах 95-100%. Аноды для цинкования в кислых электролитах изготовляют, как правило, из чистого электролитического цинка (99,85-99,9%), содержащего не более 0,02-0,03% Pb. Во всех кислых электролитах цинковые аноды растворяются с высоким выходом по току, который при повышенной кислотности превышает 100% вследствие коррозии. Щелочно-цианидные электролиты. Основными компонентами таких электролитов являются: комплексный цианид цинка Na2Zn(CN)4 или K2Zn(CN)4, цинкат натрия или калия - Na2Zn(OH)4 или K2Zn(OH)4, свободные цианиды натрия или калия NaCN или KCN и щелочь NaOH или КОН. Общая концентрация цинка в электролите может изменяться в широких пределах от 3 до 35 г/л. Относительное содержание цианидного и цинкатного комплексов цинка зависит от концентраций свободных цианида и щелочи, количество которых учесть раздельно в цинковом электролите очень трудно, так как нет метода, который позволил бы достаточно точно установить соотношение комплексных солей цинка (цинката и цианида) в растворе. Поэтому концентрацию свободного цианида и свободной щелочи в цианидном цинковом электролите лучше выражать через суммарное содержание обоих компонентов. Избыток цианидов и щелочи необходим, во-первых, для предупреждения гидролиза комплексных солей цинка и выпадения из раствора гидроксида и цианида цинка и, во-вторых, для устранения пассивирования цинковых анодов. На качество осадков и выход по току влияет не только абсолютное содержание свободных цианида и щелочи, но и соотношение концентраций этих веществ и концентрации цинка. Чем больше суммарный избыток цианида и щелочи (главным образом, цианида), тем, при прочих равных условиях, выше катодная поляризация, и, следовательно, осадки цинка будут более мелкозернистыми и равномерными по толщине. Примером цианидного электролита цинкования без блескообразующих добавок является электролит состава (в г/л): ZnO 40-60, NaCNобщ 80-85, NaOH 40-60. При температуре 18-25 °С допустимая катодная плотность тока составляет 150—200 А/м2, выход по току 70-80%. Цинкатные электролиты. Основными компонентами этих электролитов являются цинкат натрия или калия и щелочь NaOH или КОН. Цинк находится в растворе в виде ионов [Zn(OH)4]2-, [Zn(OH)]+ и [Zn(OH)3]-. Осадки, полученные из электролитов, содержащих только щелочь и цинк, обычно имеют губчатую структуру даже при небольших плотностях тока. Для повышения качества осаждаемых покрытий и увеличения катодных плотностей тока в цинкатные электролиты предложено вводить различные органические добавки, в основном аминосоединения. Поскольку эти соединения способны образовывать комплексные соединения с цинком, их добавляют в достаточно больших количествах 20-60 г/л. Из таких электролитов в присутствии блескообразователей можно получать блестящие осадки в интервале плотностей тока 0,1—0,5 кА/м2. Снижение выхода по току с ростом плотности тока способствует также более равномерному распределению цинка. Для улучшения качества осадков в эти электролиты предложено вводить блескообразователи: для электролита с ПЭПА - фурфурол, фенолформальдегидную смолу СФ; для электролита с ПЭИ - вератровый альдегид и др. В таких электролитах интервал катодной плотности тока при 50 °С составляет 0,1— 0,8 кА/м2. Цинкатный электролит готовят растворением свежеприготовленного гидроксида или оксида цинка в горячем щелочном растворе (NaOH или КОН). Концентрацию цинка выбирают в зависимости от сложности конфигурации покрываемого изделия, она составляет от 5 до 15 г/л ZnO. Чем выше концентрация цинка, тем меньше рассеивающая способность, но тем больше допустимая катодная плотность тока. Концентрация щелочи NaOH чаще всего составляет 80-120 г/л. Цинкатные электролиты чувствительны к примесям ионов Са2+, Mg2+, а также к присутствию окислителей. Для уменьшения жесткости водопроводной воды в электролиты предложено добавлять трилон Б. Анодная поляризация в цинкатных электролитах до определенной плотности тока невелика. Аноды изготавливают из технического цинка, содержащего до 1% олова и 0,5-1% свинца. Аммиакатные электролиты получают чаще всего растворением оксида или гидроксида цинка в избытке хлорида аммония. При рН<5 образующийся комплекс распадается. Наибольшие поляризуемость катода и рассеивающая способность аммиакатных электролитов соответствует нейтральной области. При увеличении и уменьшении значений рН в растворе катодная поляризация и рассеивающая способность снижаются. Такое же влияние оказывает и увеличение концентрации цинка в растворе. Аммиакатные электролиты обладают высокими буферными свойствами. В аммиакатные электролиты, как правило, вводят органические вещества (уротропин, тиокарбамид, желатин, клеи, декстрин и др.), которые способствуют образованию более светлых гладких цинковых покрытий. Температура электролитов составляет от 20 до 40 °С. В зависимости от концентрации цинка, рН и температуры растворов катодная плотность тока составляет 0,1—0,3 кА/м2. Выход по току 96-100%. studfiles.net Существует большое разнообразие электролитов для цинкования, т. к. цинк способен образовывать различные растворимые и нерастворимые соединения в щелочных и кислых средах. Реакции, при которых образуются цинковые водорастворимые соединения (в электролитах для цинкования), протекают в диапазоне кислотности (рН) от 0 до 14. Электролиты для цинкования по характеру среды делятся на· кислые (хлоридные, сульфатные,кремнефтористоводородные , борфтористоводородные) · слабокислые электролиты (сульфатно — аммонийные, хлоридно -аммонийные, хлоридные безаммонийные), · слабощелочные или нейтральные (аммиакатные, пирофосфатные, аминокомплексные), · щелочные электролиты (цианидные, цинкатные). Электролиты для цинкования по составу могут быть· простыми (к ним относятся кислые и слабокислые электролиты), · комплексными. В простых электролитах цинкования металл находится в виде катионов(Zn^(2+)*mH_2 O) . Механизм разряда цинка на катоде основывается на реакции присоединения к каждому иону цинка двух электронов: Zn^(2+)*mH_2 O+2¯e=Zn+mH_2 O. Двухвалентные ионы цинка разряжаются при низкой катодной поляризации (20-40 мВ). Выход по току в простых электролитах достигает 98%. Рассеивающая способность простых электролитов низкая. Структура осажденного слоя имеет неравномерное, крупнокристаллическое строение. Комплексные электролиты цинкования характеризуются наличием в составе рабочего раствора комплексных анионов цинка: [〖Zn(CN)〗_4 ]^(2-) , [〖Zn(OH)〗_4 ]^(2-), [〖Zn(CN)〗_4 ]^(2-). Механизм разряда ионов цинка может протекать двумя способами: Осаждение цинка на катоде (разряд) происходит при высокой катодной поляризации. Выход по току в различных по химическому составу комплексных электролитах значительно уменьшается, по сравнению с простыми. Рассевающая способность увеличивается. Микроструктура цинкового покрытия имеет мелкозернистое строение. Основными отличительными признаками цинкования в различных электролитах являются:· катодная поляризация – изменение разряда на катоде при изменении величины плотности тока (при высокой катодной поляризации высокая электропроводность электролита), · поляризуемость электролита в процессе осаждения цинка (чем выше поляризуемость (потенциал) при изменении плотности тока, тем лучше рассевающая способность электролита), · кинетика и механизм электроосаждения цинка. На критерии поляризации и поляризуемости активное влияние оказывает не только тип электролита (простой, комплексный), но и рабочий интервал температур при цинковании, химический состав, концентрация составляющих компонентов, блескообразующие активные добавки. Самые высокие показатели поляризуемости присущи щелочным электролитам (цианидным, цинкатным). Величина разряда комплексных ионов на катоде выше, чем катодная поляризация гидратированных ионов. Следовательно, рассеивающая способность увеличивается, структура поверхностного слоя становится равномерно мелкозернистой, плотной. Однако выход по току уменьшается. Цинк на аноде в результате гальванического процесса растворяется с образованием положительно заряженных гидратированных ионов и комплексных анионов. Цинковые соли в кислых и слабокислый электролитах хорошо растворимы в воде, поэтому анодное растворение цинка происходит легко, без затруднений и практически без выделения водорода. Процесс протекает при невысокой катодной поляризации, с высокими показателями выхода по току и скоростью осаждения, низкой рассеивающей способностью. К основным достоинствам цинкования в кислых электролитах относятся:· высокая производительность процесса, · стабильность и простота, · низкий процент наводораживания готовой продукции, · отсутствие в процессе производства ядовитых веществ.Используются кислые электролитические растворы для оцинковки деталей простой конфигурации (проволоки, листов, ленты, стержней, пластин). В щелочных электролитических растворах анодно — катодные процессы затруднены. Это объясняется тем, что· выделение цинка на катоде происходит из комплексных соединений (в щелочной среде происходит гидролиз солей цинка с образованием нерастворимого осадка, поэтому в рабочем растворе необходимы компоненты, которые способны образовывать водорастворимые соединения цинка), · разряд цинка сопровождается выделением водорода (при увеличении плотности тока возрастает потенциал выделения цинка на катоде и возрастает скорость выделения водорода), · в составе рабочего раствора присутствуют различные загрязнения и примеси, · существует возможность протекания на аноде как электрохимических, так и химических реакций растворения цинка.Все вышеперечисленные факторы уменьшают показатель выхода металла по току. В щелочных электролитах за счет высокой катодной поляризации происходит равномерное распределение осаждаемого цинка на катодной поверхности, поэтому их используют при цинковании изделий различной геометрической формы и конфигурации. К недостаткам щелочного цинкования можно отнести следующие показатели:· наводораживание оцинкованной поверхности, что ухудшает механические свойства изделия, уменьшает пластичность, увеличивает возможность хрупкого разрушения, · неустойчивость химического состава, · наличие в составе некоторых электролитов ядовитых веществ (цианидные). При выборе типа электролита для промышленного применения учитываются:· производительность, · технологическая простота использования, · возможность получения равномерного покрытия, · толщина и структура поверхностного слоя, · покрытие деталей различной конфигурации, · экологические параметры.Разнообразие электролитических составов расширяют возможности нанесения цинкового покрытия гальваническим путем. www.zinkportal.ru Цинк – светло-серый металл, в холодном состоянии хрупкий, при нагреве до температуры 100–150°С становится пластичным, легко гнется, не образует микротрещин. При нагреве более +250°С пластичность нивелируется, металл становится хрупким. Цинк легко паяется с использованием активных флюсов, твердость покрытий в зависимости от способа нанесения цинкового покрытий колеблется в пределах 0,4–2,0 ГПа. При комнатной температуре цинк почти не реагирует с химическими элементами, при нагреве более +225°С скорость окисления критически возрастает. По мере увеличения толщины коррозионной пленки окислительные процессы замедляются. Гальваническое цинкование защищает от коррозии изделия из железа, никеля, меди и прочих металлов. В настоящее время антикоррозионное цинкование производится несколькими способами. Конкретный метод выбирается с учетом назначения и размеров деталей и технологических возможностей предприятия и наличия оборудования. Скорость коррозии гальванического цинкования и кадмирования На сегодняшний день для цинкования используется до 40% общей добычи металла, это наиболее используемый метод антикоррозионной защиты металлических поверхностей. В связи с тем, что потенциал цинка отрицательнее, чем имеет сталь, чугун и железо, защита происходит электрохимическим путем. При воздействии летучих продуктов синтетических смол, олиф и хлоридсодержащих углеводородов покрытия гальванического цинкования быстро разрушаются. Используемая толщина цинкования Для увеличения коррозионной стойкости после цинкования изделий выполняется специальная химическая дополнительная обработка в растворах хромовой или фосфорной кислоты. Для гальванического цинкования применяются простые и сложные электролиты. К первым относятся хлоридные, сульфатные, борфторидные и прочие. Ко вторым относятся аммонийные, цианидные, аминонокомплексные и цинкатные электролиты, для улучшения могут добавляться различные добавки и присадки. Цинкование гальваническое в простых электролитах происходит при довольно низкой поляризации катода, в сложных электролитах поляризация имеет значительные величины. Осадки цинкования в кислых растворах с крупнокристаллической структурой. Качество улучшается после введения различных добавок. В сложных электролитах покрытие мелкокристаллическое, плотное, имеет повышенные эксплуатационные показатели. Конкретный способ цинкования подбирается с учетом условий эксплуатации изделий и технических возможностей предприятия. Низкие показатели рассеивающей способности простых электролитов ограничивают цинкование деталей со сложными геометрическими формами. Осаждение цинка из сложных растворов происходит при высокой рассеивающей способности, они дают равномерное покрытие на сложных поверхностях.Кислые (простые) электролитыДля процесса требуется специальное оборудование гальванического цинкования, ванны изготавливаются из устойчивых пластиков, размеры ванн регламентируются государственными стандартами, при желании заказчика могут корректироваться с учетом особенностей производственных помещений. В зависимости от того, какие размеры и планировку имеет цех гальваники, предусматривается возможность монтажа линий или отдельных рабочих зон для гальванического цинкования. Режим цинкования и состав хлоридных электролитов Первый электролит применяется для цинкования во вращающихся установках, второй для гальванического цинкования с блестящими покрытиями, третий для покрытия цинком листового проката и проволоки. Режим цинкования и состав хлоридных электролитов Режим цинкования и состав борфторидных электролитов. Цианидные электролиты для гальванического цинкованияБольшое влияние на качество осадков оказывает режим работы гальванических ванн. Температурные параметры электрохимических процессов контролируются автоматических, процентное содержание цинка проверяется по окончании каждой рабочей смены. Добавление в растворы органических веществ позволяет получать блестящее гальваническое цинкование. Работы на оборудовании разбиваются на отдельные этапы, соблюдение рекомендованных параметров каждого из них обеспечивает надлежащее качество покрытий. Состав цианидных электролитов для промышленного оборудования Раствор цианида натрия готовится отдельно при обязательном соблюдении правил техники безопасности производства работ на промышленном оборудовании. После подготовки цианида натрия в раствор небольшими порциями при постоянном перемешивании вводится гидроксид натрия. На завершающем этапе приготовления электролит разводится дистиллированной водой до получения расчетной концентрации цинка. Цинкование гальваническое в растворе производит значительно меньше примесей, при необходимости они удаляются электрохимическим путем по мере накопления.Цинкатные электролитыПринципы гальванического цинкования в цинкатных электролитах отличаются по показателям плотности тока. Диссоциация компонентов происходит ступенчато, для осаждения необходимы высокие значения катодной поляризации. Поверхность изделия имеет губчатую структуру и темный цвет из-за микрочастиц, появляющихся за счет электрохимического растворения в щелочной среде цинковых анодов. Для устранения проблемы в раствор добавляются соединения четырехвалентного олова. Допускается в тех же целях использовать трилон Б, полиэтиленполиамин и др. Добавки дают возможность получать более полное цинкование гальваническое при увеличенных параметрах плотности тока. Состав и режим цинкатных электролитов Состав и режимы хлораммонийных электролитов для гальванического цинкования Состав электролитов для гальванического цинкования с использованием аминокомплексных соединений Состав пирофосфатных электролитов для гальванического цинкования Для повышения качества и устойчивости цинковых покрытий дополнительно может выполняться финишное осаждение верхнего слоя. Чаще всего в промышленности в этих целях используется хроматирование. Небольшие по размерам изделия можно цинковать своими руками. Для гальванического цинкования применяется простой кислый электролит, приготавливаемый из 200 г сернокислого цинка, 50 г сернокислого аммония, 15 г уксуснокислого натрия. Компоненты растворяются в одном литре воды, температура электролита во время нанесения цинкового покрытия 18 ÷ 25°С, плотность по току 1,5 А/дм2. Оборудование своими руками для цинкования 1 – емкость под электролит. Можно изготовить своими руками из пластиков. 2 – аноды из цинка. Размеры должны отвечать размерам емкости, количество подбирается в зависимости от размещения обрабатываемых деталей. 3 – изделия цинкования. Размеры и количество должны учитывать технические характеристики ванны. 4 – электролит. Раствор приготавливается согласно существующих рекомендаций по химическому составу. Толщина цинкового покрытия своими руками регулируется временем выдержки, плотностью тока и концентрацией электролита. Цинкование гальваническое должно производиться с соблюдением техники безопасности, размеры оборудования обеспечивать благоприятные параметры процесса. plast-product.ru Гальваническое цинкование делает особенно точное и гладкое покрытие поверхности металла. Такой метод цинкования подразумевает нанесения покрытия (цинка) при электрохимическом воздействии. Он подходит как для электропроводящих материалов, так и для неэлектропроводящих материалов. При гальваническом методе цинкования осаждаемые покрытия получаются точного размера равномерные, блестящие, декоративного вида. Адгезия гальванических покрытий обеспечивается молекулярными силами при взаимодействии молекул цинка и основного металла. Так как, на силу этого взаимодействия влияет наличие любых пленок (жировых или окисных) на поверхности покрываемых изделий, чего не удается полностью избежать при массовом производстве, толщина гальванических покрытий обычно не превышает 20-30 мкм. Технологический процесс цинкования электролизом заключается в следующем: стальные конструкции, подвергаемые цинкованию, и цинковые пластины погружаются в ванну с электролитом. Пластины и конструкции подключаются к источнику постоянного тока. Во время электролиза цинковый анод растворяется, и оседает на поверхности стального изделия. Преимущества: покрытия имеют хороший декоративный аспект. Недостатки: Электролитическое цинкование имеет серьёзный недостаток: необходима очистка сточных вод от цинка. Цена цинкового покрытия, получаемого этим методом, складывается не только из стоимости электролита и цинка. Электрохимическое цинкование сопровождается образованием экологически опасных отходов. Очистка сточных вод от ионов цинка достаточно дорогостоящая технология, требующая строительства очистных сооружений, потому иногда экономически более выгодно проводить цинкование метала, используя безелектролитное цинкование. Холодное цинкование В последнее время широкое распространение получил метод, так называемого, «холодного» цинкования путем окраски металлоизделий грунтами с высоким содержанием высокодисперсного цинкового порошка (содержание цинка в готовом покрытии 89-93%). Метод отличается простотой и высокой технологичностью. К недостаткам метода «холодного» цинкования следует отнести относительно невысокую стойкость к механическим воздействиям и необходимость контроля санитарно-гигиенических условий труда маляров из-за использования органических растворителей. Самый простой способ цинкования. Заключается в окрашивании грунтами, содержащими высокодисперсный цинковый порошок (в готовом покрытии содержание цинка 89-93 %). Этим способом, например, можно провести быстрое цинкование трубы, которая закреплена или любой другой закрепленной металлоконструкции. Проводить холодное цинкование производитель грунтовок рекомендует при строгом соблюдении санитарно-гигиенических условий труда работниками, которые работают на покраске. Холодное цинкование является смесью цинкования с нанесением лакокрасочного покрытия. Такой метод очень хорош для конструкций, которые нельзя обработать другим методом. Холодное цинкование применимее для стационарных и неподвижных объектов. Распыленный цинк наносят на поверхность как обычную краску при помощи кисточки или валика. Также для этой цели очень удобно пользоваться распылителем, который сократит время на цинкование и позволит достать до самых далеких мест. Из недостатков является менее надежный, чем горячее цинкование. Холодное цинкование – это процедура нанесения на заранее приготовленную поверхность особого состава, содержащего цинк. Получившееся покрытие имеет те же свойства, что и покрытия полимерные и горячеоцинкованные. Процедура холодного цинкования эффективна не только для получения отдельного покрытия, но и для ремонта поверхностей, оцинкованных ранее. «Холодное» цинкование имеет несколько преимуществ перед «горячим». Сварные швы можно оцинковывать на месте; «холодное» оцинкование можно проводить в очень широких границах температур, а получившиеся покрытие будет эластичным, выдерживающим термическое расширение и механическую деформацию. Срок службы «холодного» может превышать срок эксплуатации «горячего» в 3-4 раза. «Холодным» методом оцинковываются трубы, арматуры линий передач, нефтяная арматура, элементы железнодорожных путей, дорожные ограждения, детали для автомобилей, мебельная фурнитура и много другого. Поскольку температура насыщения небольшая, покрытие можно нанести на пружинные и прочие заранее термообработанные детали. Холодное цинкование нужно для улучшения антикоррозионных свойств покрытия из нескольких слоёв, а также для гарантированной катодной защиты железных поверхностей от возможной коррозии в неблагоприятной среде. Холодное цинкование труб и металла осуществляется в гальванических ваннах – способом восстановления цинка из электролитов. Кроме холодного, существуют ещё горячее, термодиффузионное и гальваническое цинкование. Каждый из этих четырёх методов имеет свои преимущества и недостатки. Холодное цинкование создаёт защиту металла, который используется в промышленности от воздействия вредных газов и паров, щелочей и кислот. Металл становится устойчивым к воздействию нефти и нефтепродуктов, масел, пресной и морской воды. Полученные посредством холодного цинкования изделия из металла можно эксплуатировать в различных промышленных атмосферах: тропического, морского, умеренного, холодного климата. Для технологии рассматриваемого вида цинкования необходимы антикоррозионные цинконаполненные краски, в состав которых входит высокодисперсный цинковый порошок, а также жидкий связующий компонент. Эти два компонента потребитель получает в отдельных упаковках. Перед применением цинковый порошок и жидкое связующее смешивают в соответствии с нормативами, которые указаны в документах на краску. Соотношение «порошок» - «связующее» может быть от 1:1 до 3:1. Наносить средство следует при относительной влажности воздуха – 30-98 % и при температуре 5-40 градусов С. При проведении работ по холодному цинкованию металла, во время и после их осуществления следует тщательно проветривать помещение. Необходимо использовать во время работы средства индивидуальной защиты. megaobuchalka.ruГальваническое цинкование. Цинкование электролизом

Состав электролитов цинкования и условия электролиза

Электролиты цинкования — Цинковый портал

Электролиты для цинкования. Классификация и виды

Основные технологические параметры электролитов для цинкования

Сравнительный анализ электролитов для цинкования

Гальваническое цинкование: виды и характеристики электролитов

Виды и технологии цинкования

Сравнительная характеристика применяемых электролитов

Цинкование в домашних условиях своими руками

Гальваническое цинкование — Мегаобучалка

Добавить сайт в избранное

Добавить сайт в избранное

.jpg)