|

|

|

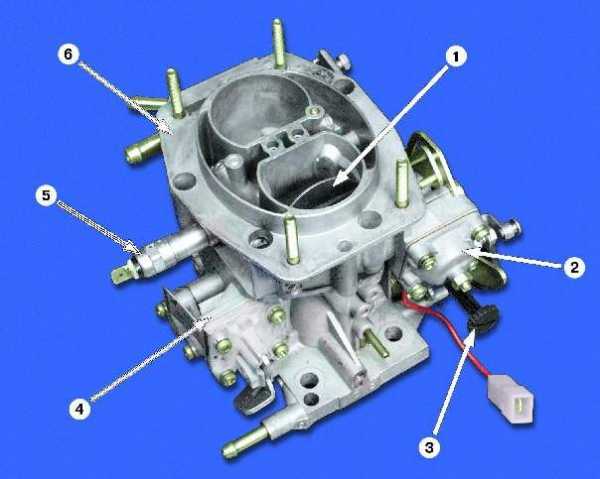

Рано или поздно, но все водители сталкиваются с регулярной проблемой замены свечей. И те, кто не привык пользоваться услугами автомехаников и предпочитает разобраться во всем сам, очень часто становятся свидетелями образования нагара на свечах зажигания. Желтый налет на изоляторе свечи зажигания, или коричневый налет на свечах образовывается по определенным причинам, и их характер довольно часто отличается друг от друга. В этой статье мы попытаемся разобраться в них, а также объясним, как избежать такой участи в будущем. Коричневый налет на изоляторе свечи Для начала следует разобраться в том, почему свечи зажигания подвержены подобным угрозам. Дело в том, что в процессе эксплуатации автомобиля именно они ответственны за создание искры, необходимой для воспламенения воздушно-топливной смеси. Так как условия работы этого приспособления «тяжелые», со временем свечи зажигания подвергаются деформациям, и постепенной потере собственных свойств. Подобное устройство день за днем подвергается постоянному воздействию как химических факторов (влияние на свечу реактивов и веществ химического происхождения), так и физических. Находясь в условиях постоянного теплового окружения, свечи зажигания «потерпают» от температуры сгораемой смеси, и собственноручно созданной искры. Нагар на свечах зажигания Очень часто, при смене свечей можно наблюдать загрязнение на ободках свечного изолятора (в норме, чаще всего представленным белым корпусом, в заводском виде). Следствий у этой проблемы есть несколько, и их степень определяется по характеру имеющейся деформации. Одним из таких примеров может быть прорыв газов/продуктов горения. Чаще всего это случается по вине производителя (серийный брак, использования дешевого сырья при производстве). Коричный налет на изоляторе появляется в следствии коронного разряда. Этот процесс подразумевает ионизацию воздуха, окружающего свечу зажигания, при длительном воздействии которого у последней наблюдается ослабление изоляционной функции корпуса. Стоит отметить, что появлению налёта способствует и нарушение целостности самого изолятора. У свечей с трещиной между изолятором и корпусом свечи образовывается зазор, благодаря которому свеча постепенно портиться. Налету подвержены даже иридиевые аналоги Не всегда, к слову, свеча с коричневым налетом на изоляторе сигнализирует о каком-то нарушении. Многие производители на упаковках своих товаров отмечают, что коричневый, или темно-коричневый налет может появляться в следствии пригорания зажигательной смеси, прилипшей к корпусу изолятора. Некоторые водители автомобилей, использующих бензиновое топливо добросовестно подходят к выбору заливаемой «основы». Ни для кого не секрет, что первые поколения топливного ряда не отличаются «чистотой», и очень часто содержат большое количество примеси и отложений, невидимые для невооруженного взора. Тем не менее воздействие как на свечи, так и на всю движимую составляющую автомобиля они имеют. Топливо низкого качества довольно часто является виновником засорения присадок. На практике, такое влияние проявляется коричневым нагаром на изоляторе свечи зажигания. Инжектор автомобиля, в связи с засорением, не способен справится со своими обязанностями, и бензин начинает полностью заливать свечу. Электрод стандартной свечи не способен выжечь весь бензин, которые его окружает, и часть его оседает на стенках самого устройства зажигания. Образовавшийся нагар на свечах На деле, постоянное нахождение во влажных условиях свечи ведет к неисправностям даже недавно замененной её версии. Ранее осевший на стенках бензин высыхает, и вырабатываемая искра подвергает еще большему тепловому воздействию саму систему зажигания. Образованный коричневый нагар на изоляторе свечи зажигания и есть продукт повторного использования бензина. Очень часто, водители, столкнувшиеся с подобной проблемой, жалуются на то, что двигатель начинает «троить». Не исключено, что никаких проблем с эксплуатацией не возникнет, и о подобном инциденте водитель авто узнает только во время прохождения очередного ТО. Желтый налёт на свечах Другой проблемой, которая подстерегает владельцев автомобилей, использующих топливную основу низкого качества является «трудный старт». На деле это проявляется желтым налетом на свечах зажигания. Основной причиной подобной ситуации является недостаточное количество топливной основы в зажигательной смеси. Желтые ободки изолятора сигнализируют о превышающих показателях свинца в заправляемом бензине. Ничего страшного в такой ситуации не прогнозируется, и необоротных изменений от недолгого использования дешевого топлива не предвидится. Другое дело, если подобная проблема было проигнорирована. В таких ситуациях, водителей, помимо проблем со свечами ожидают системные нарушения всей силовой установки. Решить данную проблему можно легко и просто. Эксперты советуют перейти на другой вид топлива, заменить масло, и предварительно детально промыть топливную систему. Проделав подобные манипуляции, не забудьте заменить и сами свечи – на старых всё еще будут находиться частички свинца, и повторное использование таких свечей приведет к повторному загрязнению. Наглядный пример образовавшегося налёта Обращайте огромное внимание на собственные свечи, во время их периодичной замены. Имеющийся на них налет – это первый индикатор возможных нарушений в двигателе автомобиля. В норме, после проводимой диагностики нагар на свечах отсутствует или имеет слегка сероватый цвет. Следует помнить, что почти все нарушения со свечами зажигания связаны с использованием некачественного топлива. Коричневый изолятор свечи, или другого цвета сигнализируют о срочной замене топливной основы. Понравилась статья? Расскажи друзьям Получай рассылку лучших статей automotolife.com Черный налет на свечах зажигания появляется из за прорыва газов в камеру сгорания. Прорыва газов у оригинальных свечей не бывает а если и бывает то случай редкий который даже рассматривать мы с вами не будем. Черная копоть на свечах зажигания именно этим характеризуется прорыв газов. Знающие люди и те кому приходилось лезть в выхлопную систему знают что это такое – черная копоть. Если вы не поленитесь и воспользуетесь гуглом – прорыв газов и черный налет на изоляторе, а выглядит наглядно это так: Копоть будет присутствовать и во внутренних частях. Коронный разряд — это явление, часто наблюдаемое вокруг изолятора свечи.Воздух, окружающий свечу, становится сильно ионизированным, что ослабляет изоляционные свойства. Возникает частичный электрический разряд, который создает слабо голубое свечение вокруг изолятора свечи.Материал, из которого сделан наконечник, свечи со временем отвердевает, именно это и ослабляет плотность крепления наконечника к изолятору, и увеличивает вероятность разрядного напряжения. При плохой посадке от разрядного напряжения остаётся след.Вы должны понимать, что свечной наконечник — это запчасть которая со временем выходит из строя и она требует периодической замены.В этом можно убедится, если сравнить старый и новый наконечники. У старого диаметр кольца, прикосновения с изолятором свечи, больше. Так как коронный разряд — явление относительно нормальное, такие следы зачастую остаются в том случае, когда наконечник старый, треснутый и т.д. Т.е. неплотно облегает изолятор свечи.Именно это дает коронному разряду разгуляться.Даже при новых наконечниках разряд тоже есть, просто он очень маленький и белого цвета. Внимание цвет разряда при старом наконечнике, при условии того что двигатель не есть масло и в свечном колодце масла тоже нет, светло желтый, светло коричневый. Самое часто встречающееся это коричневые следы на свечах Коричневый или темно коричневый цвет у изолятора свечи зажигания появляется при неплотном прилегании наконечников и при наличии масла в свечном колодце. Масло пригорает к изолятору и даёт такой цвет. Выглядит это следующим образом. Вывод: Возникает это по причине прорыва газов – явление довольно редкое. Неисправные наконечники – неплотное прилегание к свечи, дает место разгуляться коронному разряду. Жор масла и наличие масла в свечных колодцах – прилипание частичек масла в следствии высокого напряжения. Рекомендация в большинстве случаев одна – замена наконечников т.к. для некоторых двигателей попадание масла в колодец не устранить. autozona54.ru Возможно, для многих это не окажется большим секретом, но правильность работы двигателя можно определить по нагару на свечах. В зависимости от того, какой нагар и есть ли он вообще можно настроить работу двигателя правильным образом. Этот способ очень эффективный и не однократно доказывал свою полезность. Если, выкрутив свечу, на ней Вы обнаружите минимальное количество нагара, юбка центрального электрода светло-коричневого цвета, следы масла отсутствуют. Такая свеча сообща нам о том, что двигатель работает отлично, потребляет минимальное количество топлива, не «кушает» масла. Это идеал моторов, к нему нужно стремиться. Если центральный электрод свечи покрыт чисто черным нагаром то такой двигатель страдает повышенным расходом топлива. Типичная проблема многих автовладельцев. Это может происходить из-за нескольких причин — засоренный воздушный фильтр, слишком обогащенная топливная смесь. Исправить последнее можно правильным образом настроив карбюратор или выставив угол опережения зажигания. Образование белого нагара на свечи зажигания свидетельствует о сильно обедненной топливной смеси. Цвет юбки электрода может варьироваться от серого до белого. Езда с обедненной смесью может привести к перегреву двигателя, а в некоторых случаях — к прогоранию клапанов. Нагар на свече имеет красный оттенок (похож на красный кирпич) вызывается топливом низкого качества или с большим количеством присадок, в состав которых входит металл. Длительное использование такого топлива может привести к поломке самой свечи. Нагар, содержащий металл, токопроводящий и его скопление на электроде свечи в большом количестве даст возможность искре проходить не через электрод, а по пути наименьшего сопротивления — через нагар, чего не должно быть. Большое количество масла на электроде свечи и ее резьбе приводит к тяжелому пуску холодного двигателя, его «троению», беловатый дым в первые минуты работы, высокий расход масла. После прогрева эти симптомы пропадают. Причиной такой работы могут быть поломанные маслоотражательные колпачки. Электрод свечи обильно покрыт маслом с частичками топлива и мелких обломков. Это свидетельствует о поломке клапанов или перегородок между поршневыми кольцами или самих колец. В данной ситуации двигатель будет постоянно троить, будет повышенный расход топлива, наблюдается заметное уменьшение мощности. Необходим срочный ремонт. Полное отсутствие центрального электрода свечи. К такому могли привести езда на топлива с малым октановым числом, длительная работа двигателя с детонацией, раннее зажигание, изначально бракованная свеча. Нужно надеяться на то, что остатки электрода вылетели в выхлопную трубу и не застряли под выпускным клапаном. Иначе ремонта головки цилиндров не избежать. Свеча с золистыми образованиями свидетельствует о сгорании масла. Причиной этого может являться залипание или износ маслосъемного поршневого кольца. Это ведет к повышенному расходу масла. Из глушителя при высоких оборотах идет синий дым. Двигатель подлежит ремонту. Есть еще один вид нагара — зеленый. Он встречается крайне редко. Однако, если Вы столкнулись с такой проблемой, то здесь можете узнать ее причины и как с ней бороться. car-hobby.ru www.allanda-auto.ru Отработавшая свеча зажигания может стать донором изолятора для различных задумок и поделок. Но как извлечь изолятор, не повредив его хрупкий материал? Первым шагом будет нагрев газовой горелкой свечи буквально до красна. В результате воздействия большой температуры контактный стержень начинает выпадать из центрального отверстия, помочь этому процессу нужно пассатижами. Второй шаг – стачивается завальцовка на наждаке и аккуратно выбивается изолятор из корпуса. Далее срезается гайка, остается только керамический изолятор с остатком электрода, который можно убрать алмазным кругом. sdelairukami.ru Отработавшая свеча зажигания может стать донором изолятора для различных задумок и поделок. Но как извлечь изолятор, не повредив его хрупкий материал? Первым шагом будет нагрев газовой горелкой свечи буквально до красна. В результате воздействия большой температуры контактный стержень начинает выпадать из центрального отверстия, помочь этому процессу нужно пассатижами. Второй шаг – стачивается завальцовка на наждаке и аккуратно выбивается изолятор из корпуса. Далее срезается гайка, остается только керамический изолятор с остатком электрода, который можно убрать алмазным кругом. sdelairukami.ru Свечи зажигания, это крайне важный элемент в диагностике работы двигателя. Регулярно осматривая свечи зажигания можно многое узнать о своем движке. Еще в прошлом веке, мне довелось предаться размышлениям на тему: “а как матёрые дядьки настраивали гоночные двигатели в 50-х годах?”. Ведь у них не было святая святых AEM UEGO… да и вообще AEM в какие-то времена не было. Но был BOSCH Что конечно же радует. Но как можно было узнать о работе двигателя. Цели настройки были аналогичными – движок должен привести машину к финишу, и желательно в первых рядах. Свечи были одним из важнейших элементов диагностики. Но сейчас, конечно же не 50-е годы прошлого века, но всё же знать на что смотреть у этих самых свечей – весьма полезная штука. Эти фотография я делал в различное время и использовал для наглядного объяснения состояния свечей. Лучше, как говорится один раз увидеть… чем 30 раз менять. Всё хорошо и нет повода впадать в отчаяние, когда изолятор вашей свечи не имеет: маслянистых налетов, “мохнатых черных отложений” сажи. А заземляющий электрод чист и выглядит, как металл. А не, например, как покрытая сажей коряга. Цвет изолятора должен быть однозначно светлым. Светло-серый, светлый с коричневым налётом. Он может быть даже белым, но это уже повод заволноваться о бедности смеси. Поводов для волнения нет. Изолятор светлый с коричневатым оттенком. Без следов маслянистых отложений, трещин, сколов и других образований. Заземляющий электрод качественно очищается температурным режимом. Почему белый цвет электрода – это повод для волнения, а не причина впадать в отчаяние. Тут всё просто! Всё зависит от режимов использования двигателя. Если вы катаетесь по городу на вашем авто и обычно не крутите двиг больше 3000-3500 об/мин. То белый изолятор – это признак тревоги. Ведь нагрузки на двигатель нет, а свеча бела, как снег. Но, если вы хорошенько отжигаете. И после серии заездов вы увидите нечто похожее: Для двигателя, который постоянно подвергается высокой нагрузке такое состояние свечей - норма. Однако, нужно всегда быть настороже и осматривать белый электрод с особой тщательностью. Если вы извлекли свечу и у неё белый электрод, то постарайтесь разглядеть её под хорошим освещением, например в ясный солнечный день. Поворачивая свечу осматривайте на предмет блестящих вкраплений. Это, как рассматривать свеже выпавший снег. Если есть “блестяшки” – самое время кричать караул. Потому как “блестяшки” это следы алюминиевой пыли, следствие слишком высокой температуры внутри КС и разрушения. Про коричневый поясок есть много “страшилок”. Старожилы форумных баталий смело утверждают – свечу пробило! Но это далеко от истины. Появление такого “пояска” норма для любой свечи. на данном фото свеча NGK Iriduim IX (bkr6ex-p) которая в добром здравии без следов пробоя, отлично работающая на двигателе с избыточным давлением 1,3 бара. А вот пример явного разрушения свечи и пробоя. Это NGK BUR7EQP – свеча сделанная специально для использования в двигателях Mazda 13B-REW (2-х секционный ротор). Этот образец, получил пробой свечи и утратил герметичность между гайкой и изолятором. Взяв в руки такую свечу можно без каких-либо точных приборов определить их взаимное перемещение Определить пробой в иных случая довольно сложно. Обычно следы пробоя имеют не равномерный “поясок” со следами маслянистых отложений, либо черной “коронки” поверх “пояска”. Практически никогда не бывает пробоя сопровождающемся “рыжим пояском”. Пример пробитой свечи. Фото не способно передать утраченную герметичность соединения керамического изолятора и “гайки”. Самый распространенный косяк в работе двигателя от которого хотят нечто больше чем легкий пуск в зимнее утро – это переобогащенная смесь. Выглядит это, как чёрным-чёрно во дворе моём. Все элементы свечи, находящиеся внутри цилиндра покрыты матовым черным налетом. Состоящим преимущественно из сажи. Иногда это выглядит, как бархатистый чёрный налёт. Отсутствие следов масла при этом хороший признак, значит двигатель просто получает слишком много топлива. Но при этом сгорание происходит. Температура для очистки свечи недостаточная и над подачей топлива надо поработать. Если ваш лямбда показометр отображает “всё хорошо”, а свеча выглядит именно так, то кто-то… где-то говорит не правду. И это явно – НЕ свеча Следы масла на резьбовой части и обильно в области центрального электрода – очень плохой признак. Это явно говорит о том, что у двигателя механические проблемы: износ компрессионных и/или масляных колец, маслосъемных резиновых колец и т.д. Любое появление следов масла на той части свечи, что обычно находится внутри цилиндра один из самых тревожных факторов. Пора искать причину появления этого масла там, где его быть не должно. Подтвердить или опровергнуть появление детонации можно по свечам. Да частенько сенсоры детонации регистрируют шум. Или не могут достаточно точно разделить сигнал и шум. И еще больше горе тюнеров профессионально позднят зажигания обильно заливая цилиндры топливом “как можно дальше убегая от сигнала кнок сенсора”. А для того, чтобы не делать лишних движений – надо осмотреть свечи, чтобы понять есть она эта – детонация. Или её еще, пока не было. Первое что подвергается разрушению – это изолятор свечи. Первично в нём появляются частички алюминия, которые видно не вооруженным взглядом. Потом появляются “раковинки” в поверхности керамики… будто бы изолятор обрастает кораллами это выглядит довольно красиво, пока свеча чиста и бела. Но не свете довольно мало людей, столь трепетно относящихся к красоте разрушающихся свечей После образования раковин, появляются трещины и прочее полное разрушение свечи, которое может совпасть с разрушением деталей КШМ. Детонация разрушает свечи, прокладку, поршни... и т.д. Фото сверху и снизу принадлежит Александру Смоляру. На них комплект свечей, которые служили в rb25de и героически погибли под воздействием детонации. Рыже-красный налет на изоляторе и заземляющем электроде – это скверная штука. Верный признак того, что топливо весьма не качественное и содержит большое количество присадок. Появление этого налета само по себе не говорит о том, что двигатель работает не правильно. Но этот налет является токопроводящим, а значит рано или поздно свеча просто перестанет работать вовсе. Обычно это происходит слишком рано. Наилучший способ борьбы введен в эксплуатацию в Японии – не продавать бензин убогого качества. К сожалению с введением данной методики в России есть явные осложнения, я проверял. Поэтому регулярная смена свечей и возможно заправки может изменить ситуацию. На данный момент у меня нет фото этого налёта, способного выдержать цензуру. Осматривать свечи необходимо регулярно. Но делать это каждые 20 минут или 2 часа бессмысленно. Прежде чем на новых свечах появятся явные следы работы двигателя должно будет пройти некоторое время. Лучше всего это делать после пробега не менее 100 км со средней и высокой нагрузкой. Не приступайте к настройке двигателя, если у вас нет хотя бы одного запасного комплекта новых свечей. Если вы осматриваете свечи впервые – не торопитесь с выводами. И вообще не торопитесь. Всегда, когда приступаете к осмотру свечей располагайте элементы системы зажигания таким образом, чтобы произвести установку в прежней последовательности. Т.е. катушку из цилиндра №1 необходимо вернуть именно в 1-й цилиндр, 2-ю именно во 2-й цилиндр. Не путайте их между собой. Это позволит вам проще диагностировать работу. К тому же осматривайте свечи – комплектом. Разница в цветах электродов может очень четко показать какие из цилиндров работают – “не как все”. Качественные свечи делает множество компаний, а не только NGK и Denso, но у каждого может быть свой – идол. Даже если свеча работает хорошо, это не означает, что она будет так работать вечно. Свеча – это расходный материал, который необходимо менять в зависимости от её актуального состояния, а не от того сколько вы успели на “ней проехать”. drag2ter.ru Строение свечи зажигания Присоединение Присоединение выполнено в виде SAE-соединения или в виде резьбы 4 мм. Здесь присоединяется высоковольтный провод или штифтовая катушка зажигания. В обоих случаях от точки присоединения высокое напряжение передаётся на другой конец свечи зажигания. Изолятор Керамический изолятор выполняет две задачи. Он служит для изоляции, препятствует пробою высокого напряжения на массу автомобиля (= минус) и отводит тепло сгорания на головку цилиндра. Рёбра на изоляторе свечи зажигания На наружной стороне изолятора имеются волнообразные рёбра, препятствующие утечке напряжения на массу автомобиля. Они удлиняют путь прохождения и, таким образом, повышают электрическое сопротивление. Это гарантирует прохождение энергии через средний электрод с пониженным сопротивлением. Помехоподавляющий резистор Для обеспечения электромагнитной совместимости (EMV) и исправного действия бортовой электроники, внутрь свечи зажигания в качестве помехоподавляющего резистора помещается стекломасса. Средний электрод с медным сердечником Средний электрод стандартной свечи зажигания обычно состоит из сплава никеля. С конца этого электрода искра должна проскакивать на боковой электрод. Средние электроды NGK имеют медный сердечник, улучшающий теплоотведение. Металлический корпус с резьбой Металлический корпус играет важную роль при теплоотведении свечи зажигания. Его резьба в свечах зажигания NGK всегда накатанная. По сравнению с нарезанной резьбой это имеет преимущества, т.к. кромки не острые и не повреждают резьбовое отверстие в головке цилиндра. Уплотнительное кольцо Уплотнительное кольцо препятствует выделению горючего газа на свече зажигания, даже при высоком давлении сгорания. Кольцо предотвращает потери давления. Кроме того, оно отводит тепло на головке цилиндра и компенсирует различные характеристики расширения головки цилиндра и корпуса свечи зажигания. Внутренние уплотнения Внутренние уплотнения создают герметичное соединение между изолятором и металлическим корпусом. Между двумя уплотнительными кольцами помещается кольцо из талька, которое разрушается в процессе изготовления свечи зажигания и, таким образом, создаёт оптимальную герметизацию. Боковой электрод Боковой электрод стандартной свечи зажигания изготовлен из сплава никеля. Сплав представляет собой противоположный полюс для среднего электрода. Свеча зажигания состоит из немногих, но высокотехнологичных элементов. Значение кода NGK Возможно, Вы уже задавались вопросом, что означает буквенно-цифровая комбинация на свечах зажигания NGK и на их упаковках. Комбинация из букв и цифр на каждой свече зажигания NGK - это не просто типовое обозначение, но и логическая формула, содержащая важную информацию о функции свечи зажигания. Весь ассортимент NGK стандартизирован посредством этой формулы свечи зажигания, которая идентифицирует специфические свойства соответствующей свечи зажигания. Это упрощает обращение со свечами зажигания NGK и их правильный подбор, а также заводскую комплектацию автопроизводителями и впоследствии - работу торговых фирм, мастерских и действия заказчика. Типовое обозначение состоит из: · Комбинация букв (1-4) перед калильным числом обозначает диаметр резьбы, раствор шестигранного ключа, а также конструкцию. · 5-я позиция (цифра) обозначает калильное число. · 6-я буква обозначает длину резьбы. · 7-я буква содержит информацию о специальной особенности конструкции свечи зажигания. · 8-я позиция в виде цифры обозначает специальный межэлектродный зазор. Зажигание в нужный момент Кроме того, искра должна зажигать в нужный момент. Идеальный момент наступает незадолго перед тем, как поршень достигнет своей высшей точки и сжатие будет максимальным. Слишком рано или поздно проскочившая искра нарушает эффективность работы двигателя, а также приводит к повышенному расходу топлива и увеличению выбросов. Строение свечи зажигания Присоединение Присоединение выполнено в виде SAE-соединения или в виде резьбы 4 мм. Здесь присоединяется высоковольтный провод или штифтовая катушка зажигания. В обоих случаях от точки присоединения высокое напряжение передаётся на другой конец свечи зажигания. Изолятор Керамический изолятор выполняет две задачи. Он служит для изоляции, препятствует пробою высокого напряжения на массу автомобиля (= минус) и отводит тепло сгорания на головку цилиндра. Рёбра на изоляторе свечи зажигания На наружной стороне изолятора имеются волнообразные рёбра, препятствующие утечке напряжения на массу автомобиля. Они удлиняют путь прохождения и, таким образом, повышают электрическое сопротивление. Это гарантирует прохождение энергии через средний электрод с пониженным сопротивлением. Помехоподавляющий резистор Для обеспечения электромагнитной совместимости (EMV) и исправного действия бортовой электроники, внутрь свечи зажигания в качестве помехоподавляющего резистора помещается стекломасса. cyberpedia.su Правильно подобранные свечи зажигания довольно долго работают без перебоев и неполадок. Водитель может долго не заглядывать под капот будучи уверенным, что все в порядке, но все же лучше лишний раз сделать это и посмотреть в каком состоянии находятся свечи зажигания. Это позволит заранее узнать о возможных неисправностях в топливной системе транспортного средства. Когда двигатель и топливная система работают исправно, подача топлива и масла настроены оптимально, свеча автомобиля может слегка потемнеть. Центральный электрод не имеет никаких отложений, а его изоляция белая или чуть-чуть посеревшая. Если в автомобиле высокий расход топлива, то электроды, изоляторы и свечные головки темнеют значительно. Рекомендуется отрегулировать карбюратор и проверить соотношение бензин-воздух в топливной смеси, вероятно, воздуха излишек. Если головка свечи зажигания белая, но нет никаких отложений, то, скорее всего, проблема противоположная при смешивании бензина с воздухом, в топливной системе образуется излишек бензина. В этом случае двигатель может заклинить из-за перегрева системы. Красные оттенки электрода и кирпичные изолятора свечей зажигания появляются в результате воздействия на них присадок в бензине. При появлении покраснений на деталях свечей не рекомендуется дожидаться ярких оттенков красного, проще заправлять автомобиль на другой АЗС или сменить марку бензина. Повышенный расход моторного масла проявляется на свечах зажигания в виде пленки на резьбе свечи. Если не отрегулировать расход масла или не заменить сальники клапанов, то свечи покроются белым налётом, напоминающим золу слоем, а при повышенных оборотах двигателя его работа будет сопровождаться черным дымом. Крошки твердого вещества на затвердевшем вокруг изолятора масле могут выявить признаки разрушения цилиндра, например, трещину в поршне или клапан, который лопнул. Обломки и раскрошенные части самой свечи предупреждают о необходимости ее замены и, возможно, на другую более подходящую марку. При несвоевременной замене такая свеча может застопорить работу двигателя, не давая поршню плавно двигаться внутри цилиндра. В инструкциях по уходу за автомобилем оговорена периодичность проверки работы двигателя, однако реальная эксплуатация автомобиля на дорогах вносит коррективы, своевременно обратиться к специалистам помогает внимательное отношение к деталям, в частности свечи зажигания – хороший индикатор состояния двигателя и топливной системы, позволяющий своевременно обратиться к услугам автоцентра. ustroistvo-avtomobilya.ru www.allanda-auto.ru Неисправность свечей зажигания практически всегда приводят к различного рода проблемам в работе двигателя автомобиля. Например, неустойчивый холостой ход (двигатель «троит», плавают обороты), провалы, рывки, подергивания, потеря мощности и приемистости, затруднительный запуск (как холодный так и горячий) зачастую являются следствием использования дефектных свечей. В первую очередь проверяем наличие искры на электродах свечей. После чего необходимо вывернуть их из двигателя и внимательно осмотреть. Одновременно эта процедура будет являться диагностикой работы двигателя вашего автомобиля так как их внешний вид это показатель происходящего у него внутри. Ниже приведен перечень основных, повсеместно встречающихся, неисправностей свечей зажигания. Трещины на изоляторе Визуально видимые трещины и сколы на изоляторе свечи зажигания являются поводом к немедленной её замене. Они могут появиться как на верхней части изолятора свечи, так и на тепловом конусе вокруг центрального электрода. Причины их появления — естественный износ в результате длительной эксплуатации, низкое качество материала изолятора, несоблюдение технологии его изготовления (например, при заметном продольном шве от соединения двух его половинок), детонация, в следствии неправильно выставленного угла опережения зажигания, некачественного топлива или несоответствие калильного числа требуемому для данного двигателя. При эксплуатации свечей с трещинами на изоляторе происходит утечка тока через изолятор на корпус свечи («массу»), так называемый «пробой». Из-за этого снижается сила искрового разряда между её электродами, а в особо запущенных случаях искра пропадает вовсе. Как следствие неустойчивый холостой ход, провал при трогании, потеря приемистости или невозможность запуска двигателя. Микротрещины, не видимые невооруженным глазом, можно выявить, если посмотреть на свечи при работающем двигателе в темноте. Электрические разряды, обтекающие изолятор свидетельствуют о том, что свечи пора менять. Для предупреждения появления трещин на изоляторе и выхода свечей из строя рекомендуется своевременная замена свечей зажигания. Например, для автомобилей ВАЗ 2105, 2107 – через 30.000 км пробега, для автомобилей 2108, 2109, 21099 – 15.000 км пробега. Загрязнение или пятна на изоляторе Неисправность зачастую имеющая в своей основе трещины на изоляторе. В трещинах скапливается нагар, образуя темный налёт (например, на тепловом конусе вокруг центрального электрода), либо в местах «пробоя» заметны рыжие пятна (на верхней части изолятора). Использование таких свечей приводит к аналогичным последствиям в работе двигателя как и при трещинах на изоляторе. Естественное загрязнение верхней части изолятора, не влияющее на работу свечи, необходимо устранить протиранием. Черный нагар, как на боковом электроде, так и на центральном с тепловым конусом изолятора. Причины этого следующие. Свеча зажигания по калильному числу не соответствует двигателю и не самоочищается в процессе работы (слишком холодная). Переобогащена топливная смесь, в следствии неправильной регулировки карбюратора, засорения воздушного фильтра. Неправильно выставлен угол опережения зажигания (скорее всего зажигание слишком раннее). Пропуски зажигания из-за «пробитых» высоковольтных проводов, либо «пробитого» изолятора самой свечи. Неправильно выставлен зазор между электродами свечи. Длительная работа на холостом ходу или продолжительное движение на пониженных передачах. В результате применения свечей зажигания с черным нагаром возможно ухудшение запуска двигателя, повышение расхода топлива, снижение мощности и приемистости двигателя, нестабильный холостой ход, повышенная дымность из глушителя. Прогоните автомобиль на повышенных скоростях километров 20-30, потом выверните свечи, если черный нагар остался, следует либо заменить свечи, либо заняться выявлением причины неисправности. Масло на электродах и резьбе свечей зажигания Масло на электродах и резьбе свечи зажигания, зачастую в сочетании с черным налетом свидетельствует о проблемах с двигателем. Возможно, изношены маслосьемные колпачки, направляющие втулки клапанов, поршневые кольца, поршни, цилиндры, засорена система вентиляции картера, в результате чего в камеру сгорания попадает лишнее масло. В зависимости от стадии запущенности двигателя масла на свечах может быть меньше или больше. В ряде случаев замасливание в основном верхней части резьбы свидетельствует о проблеме с маслосьемными колпачками, нижней и электродов о неисправности поршневых колец. Эта неисправность чревата хорошо ощутимой потерей мощности и приемистости, повышением расхода топлива и масла, затрудненным пуском, неустойчивым холостым ходом двигателя, повышенной дымностью из глушителя (сизый дым). Для определения причины этой неисправности стоит измерить компрессию в цилиндрах и возможно в дальнейшем, при самом оптимистичном сценарии, провести раскоксовку поршневых колец, или прочистку системы вентиляции картера. В худшем случае придется «капиталить» движок. Топливо на резьбе и электродах При неисправном карбюраторе возможен так называемый «залив» свечей топливом. Скорее всего, топливная смесь, попадающая в цилиндры двигателя переобогащается в результате, например, неверно выставленного уровня топлива в поплавковой камере или неисправности игольчатого запорного клапана. В этом случае следует проверить и отрегулировать карбюратор, так как при постоянном заливании топливом свечей затруднен запуск двигателя автомобиля. Светло-серый или белый налет на электродах свечей Светло-серый или белый налет на свечах зажигания возникает по следующим причинам. Свеча зажигания слишком «горячая». Калильное число в этом случае слишком низкое, свеча не соответствует двигателю. Возможно калильное зажигание. Слишком бедная топливная смесь. Такое бывает при неправильно отрегулированном карбюраторе, неверно подобранных жиклерах в карбюраторе (в сторону уменьшения), либо «подсосе» постороннего воздуха. Позднее зажигание. Угол опережения зажигания выставлен неверно (слишком мал). Длительное движение с повышенными оборотами двигателя. Все вышеперечисленные причины свидетельствуют о эксплуатации двигателя в ненормальных условиях. Желательно выявить причину возникновения серого налета и устранить её. В противном случае, например, длительное использование «горячих» свечей зажигания приведет к разрушению клапанов и т. д. Коррозия и оплавление электродов Причиной коррозии и оплавления и даже разрушения электродов является длительная эксплуатация двигателя с постоянной детонацией, возникающей из-за некачественного топлива (низкооктанового), несоответствия калильного числа свечи требуемому (оно меньше чем нужно), слишком раннего зажигания. При этом затруднен запуск двигателя, слышны металлические стуки при его работе, двигатель часто перегревается, возможны провалы и рывки в движении, двигатель «троит». Неверно выставленный зазор между электродами Проверьте и отрегулируйте зазор между электродами свечей. Тут есть некоторые особенности, которые нужно учитывать при регулировке. Подробнее см. «Регулировка зазора между электродами свечей зажигания». Еще пять статей по электрике автомобилей ВАЗ — Применяемость свечей зажигания на автомобилях ВАЗ — Свечи зажигания — Неисправности бесконтактной системы зажигания автомобилей ВАЗ 2108, 2109, 21099 — Порядок присоединения высоковольтных проводов к крышке трамблера на автомобилях ВАЗ 2108, 2109, 21099 — Проверка высоковольтных проводов на автомобилях ВАЗ 2108, 2109, 21099 twokarburators.ru Строение свечи зажигания Присоединение Присоединение выполнено в виде SAE-соединения или в виде резьбы 4 мм. Здесь присоединяется высоковольтный провод или штифтовая катушка зажигания. В обоих случаях от точки присоединения высокое напряжение передаётся на другой конец свечи зажигания. Изолятор Керамический изолятор выполняет две задачи. Он служит для изоляции, препятствует пробою высокого напряжения на массу автомобиля (= минус) и отводит тепло сгорания на головку цилиндра. Рёбра на изоляторе свечи зажигания На наружной стороне изолятора имеются волнообразные рёбра, препятствующие утечке напряжения на массу автомобиля. Они удлиняют путь прохождения и, таким образом, повышают электрическое сопротивление. Это гарантирует прохождение энергии через средний электрод с пониженным сопротивлением. Помехоподавляющий резистор Для обеспечения электромагнитной совместимости (EMV) и исправного действия бортовой электроники, внутрь свечи зажигания в качестве помехоподавляющего резистора помещается стекломасса. Средний электрод с медным сердечником Средний электрод стандартной свечи зажигания обычно состоит из сплава никеля. С конца этого электрода искра должна проскакивать на боковой электрод. Средние электроды NGK имеют медный сердечник, улучшающий теплоотведение. Металлический корпус с резьбой Металлический корпус играет важную роль при теплоотведении свечи зажигания. Его резьба в свечах зажигания NGK всегда накатанная. По сравнению с нарезанной резьбой это имеет преимущества, т.к. кромки не острые и не повреждают резьбовое отверстие в головке цилиндра. Уплотнительное кольцо Уплотнительное кольцо препятствует выделению горючего газа на свече зажигания, даже при высоком давлении сгорания. Кольцо предотвращает потери давления. Кроме того, оно отводит тепло на головке цилиндра и компенсирует различные характеристики расширения головки цилиндра и корпуса свечи зажигания. Внутренние уплотнения Внутренние уплотнения создают герметичное соединение между изолятором и металлическим корпусом. Между двумя уплотнительными кольцами помещается кольцо из талька, которое разрушается в процессе изготовления свечи зажигания и, таким образом, создаёт оптимальную герметизацию. Боковой электрод Боковой электрод стандартной свечи зажигания изготовлен из сплава никеля. Сплав представляет собой противоположный полюс для среднего электрода. Свеча зажигания состоит из немногих, но высокотехнологичных элементов. Значение кода NGK Возможно, Вы уже задавались вопросом, что означает буквенно-цифровая комбинация на свечах зажигания NGK и на их упаковках. Комбинация из букв и цифр на каждой свече зажигания NGK - это не просто типовое обозначение, но и логическая формула, содержащая важную информацию о функции свечи зажигания. Весь ассортимент NGK стандартизирован посредством этой формулы свечи зажигания, которая идентифицирует специфические свойства соответствующей свечи зажигания. Это упрощает обращение со свечами зажигания NGK и их правильный подбор, а также заводскую комплектацию автопроизводителями и впоследствии - работу торговых фирм, мастерских и действия заказчика. Типовое обозначение состоит из: · Комбинация букв (1-4) перед калильным числом обозначает диаметр резьбы, раствор шестигранного ключа, а также конструкцию. · 5-я позиция (цифра) обозначает калильное число. · 6-я буква обозначает длину резьбы. · 7-я буква содержит информацию о специальной особенности конструкции свечи зажигания. · 8-я позиция в виде цифры обозначает специальный межэлектродный зазор. Зажигание в нужный момент Кроме того, искра должна зажигать в нужный момент. Идеальный момент наступает незадолго перед тем, как поршень достигнет своей высшей точки и сжатие будет максимальным. Слишком рано или поздно проскочившая искра нарушает эффективность работы двигателя, а также приводит к повышенному расходу топлива и увеличению выбросов. Строение свечи зажигания Присоединение Присоединение выполнено в виде SAE-соединения или в виде резьбы 4 мм. Здесь присоединяется высоковольтный провод или штифтовая катушка зажигания. В обоих случаях от точки присоединения высокое напряжение передаётся на другой конец свечи зажигания. Изолятор Керамический изолятор выполняет две задачи. Он служит для изоляции, препятствует пробою высокого напряжения на массу автомобиля (= минус) и отводит тепло сгорания на головку цилиндра. Рёбра на изоляторе свечи зажигания На наружной стороне изолятора имеются волнообразные рёбра, препятствующие утечке напряжения на массу автомобиля. Они удлиняют путь прохождения и, таким образом, повышают электрическое сопротивление. Это гарантирует прохождение энергии через средний электрод с пониженным сопротивлением. Помехоподавляющий резистор Для обеспечения электромагнитной совместимости (EMV) и исправного действия бортовой электроники, внутрь свечи зажигания в качестве помехоподавляющего резистора помещается стекломасса. cyberpedia.su На территории России свечи должны изготавливаться в общеклиматическом исполнении в соответствии с требованиями ОСТ 37.003.081-98 “Свечи зажигания искровые. Общие технические условия». Свечи относятся к классу перемонтируемых, обслуживаемых в период эксплуатации изделий, они должны быть работоспособны при температуре окружающей среды от -45 до +100 ‘С. Изолятор должен соответствовать требованиям ОСТ 37.003.036-87 «Изоляторы керамические для искровых свечей зажигания. Технические условия». Металлические детали должны иметь оксидное или металлическое покрытие (цинковое или никелевое), на них не допускаются трещины и поврежденные нитки резьбы. На термоосадочной канавке и в местах наложения контактов на корпус при электротермической сборке допускается частичное нарушение покрытия. Новообразование между электродами свечей с искровым зазором менее 0.6 мм должно быть бесперебойным при давлении газа, окружающего электроды, 1,0±0,05 МПа (10±0,5 кгс/смг). При искровом зазоре 0,6 мм и более давление газа должно быть 0.85*0,05 МПа (8,5±0,5 кгс/смг). Свечи должны быть герметичны, суммарная утечка газа через соединение корпуса с изолятором и изолятора с центральным электродом при разнице давлений 2,0*0,05 МПа (20,0*0,5 кгс/смг) не должна превышать 5 см3/мин. Свечи с плоской опорной поверхностью должны выдерживать следующие механические нагрузки: крутящий момент 45 Н м (4,5 кгсм), приложенный к шестиграннику корпуса; усилие 400 Н (40 кгс), приложенное под прямым углом к контактной головке для свечей с размером шестигранника под ключ 20.8 мм; и 300 Н (30 кгс) при шестигранниках 16,0 и 19,0 мм; растягивающую силу 300 Н, приложенную к контактной головке вдоль ее оси. Свечи с конической опорной поверхностью должны выдерживать следующие механические нагрузки: крутящий момент 25 Н м (2,5 кгс м), приложенный к шестиграннику корпуса; усилие 300 Н (30 кгс), приложенное под прямым углом к контактной головке; растягивающую силу 300 Н (30 кгс), приложенную к контактной головке вдоль ее оси. Боковой электрод должен быть надежно закреплен на корпусе. Свечи должны выдерживать без повреждений вибрационные и ударные нагрузки, возникающие на двигателе в процессе его работы. Толщина уплотнительного кольца свечей с плоской опорной поверхностью должна быть от 1,4 мм до 2.0 мм после однократной затяжки усилием 30 Н м (3 кгсм). Сопротивление изоляции между контактной головкой и корпусом при температуре 550± 15 *С должно быть не менее 5.0 МОм. Допустимое отклонение калильного числа, установленное для данного типа свечи, не должно превышать ±10 %. Изолятор для свечей с размерами шестигранника подключ 16,0 и 19.0 мм в сборе с электродом и контактной головкой должен выдерживать испытательное напряжение 18 кВ. При шестиграннике 20.8 мм изолятор должен выдерживать 22 кВ (действующее значение при частоте 50 Гц). Конструкция свечей должна допускать очистку теплового конуса изолятора от нагара и регулирование искрового зазора. Прямое определение тепловой характеристики связано с необходимостью измерения температуры теплового конуса изолятора и электродов на работающем двигателе. Это сложная техническая проблема, так как требует установки в свечу миниатюрных термопар и защиту их от высокого напряжения. Такая работа требует огромных затрат и проводится только в исследовательских целях при доводке вновь разрабатываемых двигателей. В связи с этим определение тепловой характеристики заменяют подбором свечей по верхнему температурному пределу. Для этого производятся тепловые ряды конструктивно одинаковых свечей с различными тепловыми характеристиками. Каждую свечу теплового ряда испытывают на моторной испытательной установке, позволяющей за счет наддува моделировать тепловую напряженность двигателя с любой удельной мощностью, вплоть до самого форсированного спортивного. В процессе испытания величину наддува последовательно увеличивают. соответственно возрастает тепловая напряженность и основной характеризующий ее показатель — величина среднего индикаторного давления. Калильное число — это величина среднего индикаторного давления, при котором в цилиндре двигателя при испытании свечи возникает калильное зажигание. Основным конструктивным параметром, с помощью которого изменяют величину калильного числа, является длина теплового конуса изолятора. Чем длиннее тепловой конус изолятора, тем рабочая температура свечи больше, и наоборот, чем короче тепловой конус изолятора, тем температура меньше. До 1974 г. свечи, производимые в СССР, имели в своей маркировке обозначение длины теплового конуса изолятора, выраженной в миллиметрах. Ветераны-автомобилисты помнят свечи с уралитовыми изоляторами для автомобиля «Запорожец» первых выпусков, которые имели маркировку А6УС или А7.5УС. свечи для автомобиля «Волга» ГАЗ-21 с маркировкой А14У. свечи А11У для автомобиля «Москвич-401- и многие другие. Интересно отметить, что на первые модели автомобилей ВАЗ ставились свечи с изолятором из керамики «боркорунд», также с маркировкой длины теплового конуса изолятора, сначала А6БС. затем А7.5БС. С появлением двигателей автомобилей ВАЗ-2101. ГАЗ-24, АЗЛК-412. ЗАЗ-966. ЗИЛ-130, ГАЗ-53 и других требования к свечам возросли. Выяснилось, что необходимо учитывать то, что рабочая температура свечи зависит не только от длины теплового конуса изолятора, но и от многих других конструктивных и технологических факторов. Ведь калильное число является интегральным показателем, характеризующим зависимость рабочей температуры свечи не только от длины теплового конуса, но и от других конструктивных факторов. Каждой длине теплового конуса изолятора соответствует своя величина калильного числа. В соответствии с российским стандартом калильные числа следует выбирать из ряда 8, 11, 14, 17, 20. 23 и 26 условных единиц. Допускаются промежуточные значения, выраженные целыми числами. С помощью калильных чисел различают более «горячие» и более «холодные» свечи. Эти понятия определены тем, что при установке на один и тот же двигатель «горячие» свечи в равных условиях имеют рабочую температуру выше, чем «холодные». Устанавливая последовательно на двигатель свечи с различными калильными числами, можно осуществить подбор по тепловой характеристике. Первым критерием подбора является отсутствие калильного зажигания при полной нагрузке двигателя. Вторым критерием является то. что ближайшая более «горячая» свеча вызывает калильное зажигание. Правильно подобранная свеча всегда должна иметь максимальную температуру, несколько ниже, чем температура калильного зажигания. При подборе к двигателю угол опережения зажигания устанавливают на 10-15′ раньше относительно установочного. Этим способом искусственно повышают рабочую температуру свечи, что обеспечивает гарантированный запас до верхнего температурного предела. Зарубежные фирмы применяют свои шкалы калильных чисел, прямые и обратные. В прямых шкалах с увеличением длины теплового конуса калильное число возрастает, а в обратных уменьшается. Отечественная шкала калильных чисел едина для всех производителей в России и является обратной. Чем больше калильное число, тем короче при прочих равных тепловой конус, тем свеча -холоднее». В отличие от нашей страны, за рубежом каждая фирма применяет свою шкалу калильных чисел и свою систему маркировки свечей. Для определения соответствия по калильному числу свечей различных производителей приходится пользоваться таблицами взаимозаменяемости. Эти размеры свечей должны соответствовать международным стандартам ISO (Международная организация по стандартизации). Поэтому весьма удобным для потребителей обстоятельством является то, что по своим размерам однотипные свечи, выпускаемые различными производителями, полностью взаимозаменяемы. Свечи могут иметь плоскую или коническую опорную поверхность. Для герметизации соединения с головкой блока цилиндров двигателя свечей с плоской опорной поверхностью необходимо специальное уплотнительное кольцо, а при конической посадочной поверхности уплотнительное кольцо не требуется. Размеры свечей определяются типом посадочного места, резьбой на корпусе. длиной резьбовой части корпуса и размером шестигранника под ключ. При всем разнообразии конструкций, любая искровая свеча зажигания (рис.9) включает в себя керамический изолятор, металлический корпус, электроды и контактную головку для соединения с высоковольтным проводом. Центральный электрод установлен в канале изолятора, имеющем переменный диаметр. Головка электрода опирается на коническую поверхность канала изолятора в месте перехода от большего диаметра к меньшему. Рабочая часть центрального электрода выступает на величину от 1.0 до 5.0 мм из изолятора. Закрепление электрода в канале изолятора и герметизацию этого соединения осуществляют с использованием стеклогерметика. Он представляет собой смесь специального технического стекла и порошка металла. Стекло должно иметь коэффициент термического расширения одинаковый с этим коэффициентом у керамики. В этом случае герметизирующая пробка не разрушится при изменениях температуры в процессе эксплуатации. Порошок металла (медь или свинец) добавляют в стекло для придания ему электрической проводимости, Сборку сердечника (изолятора в сборе с центральным электродом и контактным стержнем) осуществляют в следующем порядке. Электрод устанавливают в канале изолятора и сверху засыпают порошкообразный стек- логерметик или укладывают его в виде таблетки Затем в канал изолятора устанавливают контактную головку. До запрессовки стеклогерметик занимает больший объем, чем после этой операции, и контактный стержень не может полностью войти в канал изолятора. Он примерно на треть длины выступает над изолятором. Заготовку нагревают до температуры 700-900 ‘С и с усилием в несколько десятков килограммов контактный стержень вводят в размягченный под воздействием температуры стеклогерметик. При этом он затекает в зазоры между каналом изолятора, головкой центрального электрода и контактной головкой. После остывания стеклогерметик затвердевает и надежно закрепляет обе детали в канале изолятора. Между торцами электрода и контактной головки образуется герметизирующая пробка высотой от 1,5 до 7,0 мм, полностью перекрывающая канал изолятора от прорыва газов. В случае необходимости встроить в цепь центрального электрода электрическое сопротивление для подавления электромагнитных помех применяют резистивный стеклогерметик. После остывания герметизирующая пробка приобретает электрическое сопротивление необходимой величины. Сердечник устанавливают в корпусе свечи так, что он соприкасается своей конической поверхностью с соответствующей поверхностью внутри корпуса. Между этими поверхностями устанавливают герметизирующую -теплоотводящую» шайбу {медную или стальную). Закрепление сердечника осуществляют завальцовкой буртика корпуса на поясок изолятора. Герметизацию по соединению изолятор — корпус осуществляют методом осадки корпуса в нагретом состоянии (термоосадкой). Боковой электрод -массы» прямоугольного сечения приваривают к торцу корпуса и изгибают в сторону центрального. На цоколь корпуса с упором в плоскую опорную поверхность устанавливают уплотнительное кольцо, предназначенное для герметизации соединения свеча — двигатель. На резьбовую часть контактного стержня устанавливают контактную гайку, если это требуется конструкцией наконечника высоковольтного провода. В некоторых свечах контактный стержень не имеет резьбовой головки, она сразу же штампуется в форме контактной гайки. Для обеспечения бесперебойности искрообразования изолятор должен обладать необходимой электрической прочностью даже при высокой рабочей температуре. Напряжение, прикладываемое к изолятору в процессе работы двигателя. равно напряжению пробоя искрового зазора. Это напряжение возрастает с увеличением давления и величины зазора и уменьшается по мере возрастания температуры. На двигателях с классической системой зажигания используются свечи с искровым зазором 0.5-0,7 мм. Максимальная величина напряжения пробоя в этих условиях не превышает 12-15 кВ (амплитудное значение). На двигателях с электронными системами зажигания установочный искровой зазор составляет 0.8-1,0 мм. В процессе эксплуатации он может увеличиться до 1,3-1,5 мм (у обеих систем). При этом напряжение пробоя может достигать 20-25 кВ. Конструкция изолятора относительно проста — это цилиндр с осевым отверстием для установки центрального электрода. В средней части изолятора имеется утолщение, так называемый -поясок» для соединения с корпусом. Ниже пояска расположена более тонкая цилиндрическая часть — -дульце», переходящая в тепловой конус. В месте перехода от дульца к тепловому конусу расположена коническая поверхность, предназначенная для установки между изолятором и корпусом герметизирующей теплоотводящей шайбы. Выше пояска расположена -головка», а в месте перехода от пояска к головке расположено плечико под завальцовку буртика корпуса при сборке свечи. Допустимая, с учетом коэффициента запаса прочности, толщина стенок определяется электрической прочностью материала изолятора. По отечественным стандартам изолятор должен выдерживать испытательное напряжение от 18 до 22 кВ (действующее значение), что больше амплитудного в 1.4 раза. Длина головки изолятора определяется напряжением поверхностного перекрытия и выполняется в пределах от 15 до 35 мм. У большинства автомобильных свечей эта величина около 25 мм. Дальнейшее увеличение малоэффективно и приводит к снижению механической прочности изолятора. Для исключения возможности электрического пробоя по поверхности изолятора его головку снабжают кольцевыми канавками (барьерами тока) и покрывают специальной глазурью для защиты от возможного загрязнения. Функцию защиты от поверхностного перекрытия со стороны камеры сгорания выполняет тепловой конус. Эта важнейшая часть изолятора при относительно небольших размерах выдерживает без перекрытия по поверхности указанное выше напряжение. Первоначально в качестве материала изолятора применяли обычный фарфор, но такой изолятор плохо сопротивлялся тепловому воздействию и имел низкую механическую прочность. С увеличением мощности двигателей потребовались изоляторы более надежные. чем фарфоровые. Продолжительное время применяли слюдяные изоляторы. Однако при использовании топлив с присадкой свинца слюда разрушалась. Изоляторы снова стали изготавливать керамическими, но не из фарфора, а из особо прочной технической керамики. Наиболее распространенной и экономически целесообразной для производства изоляторов является технология изостатического прессования, когда из заранее подготовленных компонентов изготавливают гранулы необходимого состава и физических свойств. Из гранул при высоком давлении прессуют заготовки изоляторов, шлифуют до необходимых размеров с учетом усадки при обжиге, а затем однократно обжигают. Современные изоляторы изготавливают из высокоглиноземистой конструкционной керамики на основе оксида алюминия. Такая керамика, содержащая около 95% оксида алюминия, способна выдержать температуру до 1600 ‘С и имеет высокую электрическую и механическую прочность. Важнейшим преимуществом керамики из оксида алюминия является то, что она обладает высокой теплопроводностью. Это существенно улучшает тепловую характеристику свечи, так как через изолятор проходит основной поток тепла, поступающий в свечу через тепловой конус и центральный электрод. Металлический корпус предназначен для установки свечи в двигатель и обеспечивает герметичность соединения с изолятором. К его торцу приваривается боковой электрод, а в конструкциях с кольцевым искровым зазором корпус непосредственно выполняет функцию электрода «массы». Корпус изготавливают штамповкой или точением из конструкционных малоуглеродистых сталей. Внутри корпуса имеется кольцевой выступ с конической поверхностью. на которую опирается изолятор. На цилиндрической части корпуса выполнена кольцевая проточка, так называемая термоосадочная канавка. В процессе сборки свечи верхний буртик корпуса завальцовывают на поясок изолятора. Затем его нагревают и осаживают на прессе, при этом термоосадочная канавка подвергается пластической деформации, и корпус плотно охватывает изолятор. В результате термоосадки корпус оказывается в напряженном состоянии, что обеспечивает герметичность свечи на весь срок службы. Как сказано выше, для улучшения эффективности воспламенения электроды свечи должны быть как можно более тонкими и длинными, а искровой зазор должен иметь максимально допустимую величину. С другой стороны, для обеспечения долговечности электроды должны быть достаточно массивными. Поэтому, в зависимости от требований к мощности, топливной экономичности и токсичности двигателей, с одной стороны, и требований к долговечности свечи с другой стороны, к каждому типу двигателя разрабатывалась своя конструкция электродов. Появление биметаллических электродов позволило в определенной степени решить эту проблему, так как такой электрод имеет достаточную теплопроводность. В отличие от обычного «монометаллического» он при работе на двигателе имеет меньшую температуру и соответственно больший ресурс. В тех случаях, когда требуется увеличить ресурс, применяют два электрода «массы» (рис. 11). На свечах зарубежного производства с этой целью применяют три и даже четыре электрода. Отечественная промышленность выпускает свечи с таким количеством электродов только для авиационных и промышленных газовых двигателей. Следует отметить, что с увеличением числа электродов снижается стойкость к образованию нагара и затрудняется очистка от нагара. К материалу электродов предъявляются следующие требования: высокая коррозионная и эрозионная стойкость; жаростойкость и окалиностойкость; высокая теплопроводность; достаточная для штамповки пластичность. Стоимость материала нс должна быть высокой. Наибольшее распространение в отечественной промышленности для изготовления центральных электродов свечей зажигания получили жаростойкие сплавы: железо-хром- титан, никель-хром-железо и никель- хром с различными легирующими добавками Боковой электрод «массы» должен обладать высокой жаростойкостью и стойкостью к коррозии. Он должен обладать хорошей свариваемостью с обычной конструкционной сталью, из которой изготавливают корпус, поэтому применяют сплав никель — марганец (например. НМц-5). Боковой электрод должен обладать хорошей пластичностью для обеспечения возможности регулирования искрового зазора. С целью снижения гасящего влияния электродов при доработке свечей на электродах выполняют канавки, в электроде -массы» выполняют сквозные отверстия. Иногда боковой электрод разделяют на две части, превращая одноэлектродную свечу в двухэлектродную. ВСТРОЕННЫЙ РЕЗИСТОР Искровой разряд является источником электромагнитных помех, в том числе радиоприему. Для их подавления между центральным электродом и контактной головкой устанавливают резистор, имеющий при температуре 25±10 ‘С электрическое сопротивление от 4 до 13 кОм. В процессе эксплуатации допускается изменение величины этого сопротивления в диапазоне 2-50 кОм после воздействия температуры от -40 до +300 ’С и импульсов высокого напряжения. ДОПОЛНИТЕЛЬНЫЙ ИЗОЛЯТОР Даже небольшие потери энергии зажигания приводят к ослаблению искры со всеми неприятными последствиями; ухудшение пуска, неустойчивая работа на холостом ходу, потеря мощности двигателя, перерасход топлива, рост токсичности отработавших газов и т. д. Если поверхность изолятора покрыта нагаром, грязью или просто влагой, происходит утечка тока «на массу». Она обнаруживается в темноте в виде коронного разряда по поверхности изолятора. Утечка по загрязненной поверхности теплового конуса изолятора в каморе сгорания двигателя может привести к отказу в искрообразовании. Наиболее радикальнымспособом повышения электрической прочности изоляции является установка между корпусом и контактной головкой свечи дополнительного изолятора в виде керамической втулки. Таким образом, свеча приобретает двойную защиту от утечек тока «на массу». Данное техническое решение защищено патентом и реализовано у нас в стране ЗАО «Автоконинвест» (Москва). ФОРКАМЕРНЫЕ СВЕЧИ Известны различные варианты устройства свечи, у которых рабочая камера выполнена в виде форкамеры. Их используют с целью улучшения сгорания рабочей смеси. Форкамерные свечи подобны свечам для спортивных форсированных двигателей, где электроды для защиты от перегрева установлены глубоко внутри рабочей камеры корпуса. Отличие заключается в том. что отверстие. соединяющее рабочую камеру (форкамеру) с цилиндром двигателя, делают специальной формы. При сжатии свежая смесь поступает в форкамеру, искровой разряд возникает в области вихревого потока, и образование первичного очага воспламенения становится интенсивнее. Благодаря этому обеспечивается быстрое распространение пламени в форкамере. Давление быстро возрастает и выбрасывает факел пламени, проникающий в камеру сгорания двигателя и интенсифицирующий воспламенение даже сильно обедненной рабочей смеси. При перетекании горящих газов из форкамеры в цилиндр двигателя, в связи с турбулизацией горючей смеси, ускоряется и становится более эффективным процесс сгорания. Это. в свою очередь, может привести к улучшению показателей, характеризующих топливную экономичность и токсичность отработавших газов. Недостатки форкамерных свечей заключаются в том, что велико гасящее влияние электродов, а стойкость к образованию нагара мала. Вентиляция форкамеры затруднена и горючая смесь в ней содержит повышенное количество остаточных газов. При перетекании горящих газов из форкамеры в цилиндр возникают дополнительные тепловые потери. Один из вариантов форкамерной свечи представлен на рис. Страницы: 1 2 3 www.avtodiagnostika.info Свеча зажигания служит для переноса в цилиндр двигателя подающегося высокого напряжения, с целью создания искры зажигания и воспламенения рабочей смеси. Кроме того, свеча должна изолировать от блока цилиндров подающееся на нее высокое напряжение (более 30 кВ), снижать пробои и прорывы, а также герметично закрывать камеру сгорания. Кроме того, она должна обеспечивать соответствующий диапазон температур во избежание загрязнения электродов и возникновения калильного зажигания. Устройство типичной свечи зажигания показано на рисунке. Рис. Свеча зажигания производства фирмы «Bosch» Стержень клеммы изготовлен из стали и выступает из корпуса свечи зажигания. Он служит для присоединения провода высокого напряжения или напрямую установленной стержневой катушки зажигания. Электрическое соединение между стержнем клеммы и центральным электродом выполнено с помощью расположенного между ними расплава стекла. К расплаву стекла домешивается наполнитель для улучшения степени обгорания и свойств сопротивления помехам. Так как центральный электрод находится непосредственно в камере сгорания, он подвержен воздействию очень высоких температур и сильной коррозии вследствие контакта с отработавшими газами, а также с остаточными продуктами сгорания масла, топлива и примесей. Высокие температуры искрообразования приводят к частичному расплавлению и выпариванию материала электродов, поэтому центральные электроды изготавливаются из никелевого сплава с добавками хрома, марганца и кремния. Наряду с никелевыми сплавами используются также сплавы серебра и платины, так как они незначительно обгорают и хорошо отводят тепло. Центральный электрод и стержень клеммы герметично закреплены в изоляторе. Изолятор предназначен для отделения стержня клеммы и центрального электрода свечи зажигания от ее корпуса, чтобы не происходило пробоя высокого напряжения на «массу» автомобиля. Для этого изолятор должен обладать высоким электрическим сопротивления, поэтому он изготовлен из оксида алюминия, содержащего стекловидные добавки. Для снижения токов утечки горлышко изолятора имеет оребрение. Наряду с механическими и электрическими нагрузками изолятор подвергается также высоким термическим нагрузкам. При работе двигателя на максимальных оборотах у опоры изолятора температура достигает 850 °С, а у головки изолятора — около 200 °С. Данные температуры возникают вследствие цикличных процессов сгорания рабочей смеси в цилиндре двигателя. Для того, чтобы температуры в области опоры не становились высокими, материал изолятора должен обладать хорошей теплопроводностью. Свеча зажигания имеет металлический корпус, который вкручивается в соответствующее отверстие в головке блока цилиндров. В корпус свечи зажигания встроен изолятор, для герметизации которого используются специальные внутренние уплотнения. Изолятор содержит внутри центральный электрод и стержень клеммы. После сборки свечи зажигания выполняется окончательная фиксация всех деталей путем термической обработки. Боковой электрод, изготовленный из того же материала что и центральный, приваривается к корпусу свечи. Форма и расположение бокового электрода зависят от типа и конструкции двигателя. Зазор между центральным и боковым электродами регулируется в зависимости от типа двигателя и системы зажигания. Существует много возможностей расположения бокового электрода, что влияет на величину промежутка искрового разряда. Чистая искра образуется между центральным электродом и боковым, г-образной формы. При этом рабочая смесь легко попадает в промежуток между электродами, что способствует ее оптимальному воспламенению. Если кольцеобразный боковой электрод устанавливается на одном уровне с центральным, то искра может скользить над изолятором. В этом случае ее называют скользящим искровым разрядом, который позволяет сжигать наслоения и остаточный нагар на изоляторе. Улучшить эффективность воспламенения рабочей смеси можно либо увеличением длительности искрообразования, либо увеличением энергии искрообразования. Рациональной является комбинация скользящего и обычного искровых разрядов. Рис. Типы свечей зажигания с воздушным скользящим искровым разрядом Для снижения потребности в напряжении на свече зажигания со скользящим искровым зарядом может быть дополнительно установлен управляющий электрод. При увеличении температуры изолятора искрообразование способно происходить при меньшем напряжении. При длительном промежутке искрового разряда воспламенение улучшается как для бедной, так и для богатой смеси топлива с воздухом. Для двигателей с впрыском топлива во впускной коллектор предпочтение отдается свече зажигания с траекторией искрового разряда, «растянутой» в камере сгорания, в то время как для двигателей с непосредственным впрыском топлива в камеру сгорания и послойным смесеобразованием свеча зажигания с поверхностным разрядом имеет преимущества благодаря лучшей возможности самоочищения. При выборе подходящей для двигателя свечи зажигания важную роль играет ее калильное число, с помощью которого можно судить о тепловой нагрузке на опору изолятора. Данная температура должна быть примерно на 500 °С выше, чем температура, необходимая для самоочищения свечи от наслоений. С другой стороны, нельзя превышать максимальную температуру около 920 °С, иначе возможно возникновение калильного зажигания. Если не достичь температуры, необходимой для самоочищения свечи, частицы топлива и масла, скапливающиеся у опоры изолятора, не будут сжигаться, и между электродами на изоляторе могут образоваться токопроводящие полосы, которые способны привести к пропускам искрообразования. Если опора изолятора нагревается выше 920 °С, это приведет к неконтролируемому сгоранию рабочей смеси вследствие накаленной опоры изолятора во время сжатия. Мощность двигателя снижается, а свеча зажигания вследствие тепловой перегрузки может быть повреждена. Свеча зажигания для двигателя выбирается согласно ее калильному числу. Свеча с маленьким калильным числом имеет незначительную поверхность поглощения тепла и подходит для двигателей с высокими нагрузками. Если двигатель нагружен слабо, устанавливается свеча зажигания с высоким калильным числом, имеющая большую поверхность поглощения тепла. Конструктивно калильное число свечи зажигания регулируется при ее изготовлении, например, с помощью изменения длины опоры изолятора. Рис. Определение калильного числа свечи зажигания При использовании комбинированного электрода, включающего электрод на никелевой основе с медным ядром, улучшается теплопроводность и вследствие этого отвод тепла от электрода. К важным задачам при разработке свечи зажигания относится увеличение интервалов технического обслуживания. Вследствие коррозии, связанной с искровым разрядом, во время работы зазор между электродами увеличивается, а вместе с тем увеличивается и потребность в напряжении во вторичной цепи системы зажигания. При сильном износе электродов свечу зажигания следует заменить. На сегодняшний сроки службы свечей зажигания, в зависимости от их конструкции и материалов, составляют от 60000 км до 90000 км. Это достигается улучшением материала электродов и использованием большего количества боковых электродов (2, 3 или 4 боковых электрода). ustroistvo-avtomobilya.ruДиагностика автомобиля по свечам зажигания. Свечи зажигания изолятор. Изолятор свечи зажигания

Нагар на свечах зажигания — Коронный разряд. Свечи зажигания коричневые

Желтый налет на изоляторе свечи зажигания. Причины появления

Особенности использования свечей зажигания

Нагар на изоляторах свечей зажигания

Коричневый налет на свечах

Желтый цвет налета на свечах зажигания

Заключение

Нагар на свечах зажигания - Коронный разряд

Причины возникновения нагара и коронного рязряда на свечах зажигания.

Прорыв газов и черный налет на свечах.

Коронный разряд или ореол свечей зажигания.

Коричневые следы у изолятора свечей зажигания.

Цвет нагара на свечах. Причина

Минимальный нагар

Бархатно-черный нагар

Белый нагар свечи

Красноватый оттенок нагара свечи

Масло на свече

Масло с частичками топлива

Разрушение электрода свечи

Зольные обрастания на свечи

Как вынуть изолятор из свечи зажигания автомобиля

Свечи зажигания изолятор. Как вынуть изолятор из свечи зажигания автомобиля

Как вынуть изолятор из свечи зажигания автомобиля

Свечи зажигания, как книга, которую надо читать

Свечи зажигания, как книга.

Итак, хит парад с картинками:

Косяки в работе двигателя в картинках

Лики детонации

Красный налёт

Несколько советов напоследок

Похожие записи по теме

Рёбра на изоляторе свечи зажигания — КиберПедия

Диагностика автомобиля по свечам зажигания

Неисправности свечей зажигания | Twokarburators.ru

Рёбра на изоляторе свечи зажигания — КиберПедия

Свечи зажигания - краткий справочник

ОСНОВНЫЕ ПАРАМЕТРЫ СВЕЧЕЙ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

КАЛИЛЬНОЕ ЧИСЛО

ГАБАРИТНЫЕ И ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ

УСТРОЙСТВО СВЕЧИ

ИЗОЛЯТОР

КОРПУС

ЭЛЕКТРОДЫ

Свечи зажигания. Назначение и устройство

Стержень клеммы и центральный электрод

Изолятор

Общее устройство свечи зажигания

Видео: Какие свечи зажигания лучше?

Добавить сайт в избранное

Добавить сайт в избранное

.jpg)