Приводы строительных машин. Силовое оборудование Общие понятия и определения. Приводы машин

Приводы строительных машин. Силовое оборудование Общие понятия и определения

Было:

классификация и индексация строительных машин; общие сведения о механизации и автоматизации строительства; основные виды строительно-монтажных работ, их механизация и основные показатели оценки ее уровня; комплексная механизация и автоматизация строительных процессов; производительность строительной машины; общие требования к машинам, машинным комплектам и структуре парков машин; пути развития и повышения качества строительных машин и оборудования; техническая эксплуатация; общие положения автоматизации строительных машин и технологических процессов в строительстве; средства автоматизации; классификация систем автоматики; структура строительной машины

Приводом называют энергосиловое устройство, приводящее в движение машину. Привод состоит из источника энергии (силовой установки), передаточного устройства (трансмиссии) и системы управления для приведения в действие механизмов машины, а также для их отключения.

Силовой установкой называют комплект, состоящий из двигателя и обслуживающих его устройств. Например, в случае двигателя внутреннего сгорания - топливного бака, устройств для охлаждения, отвода выхлопных газов и т. п.

Трансмиссии могут быть механическими, электрическими, гидравлическими, пневматическими и смешанными. Только в механических и смешанных трансмиссиях на их механических участках механическое движение передается без его преобразования в другие формы энергии. Во всех других случаях вращательное движение выходного вала двигателя силовой установки с помощью электрогенераторов, гидравлических или пневматических насосов преобразуется соответственно в электрическую энергию, энергию движения рабочей жидкости или энергию сжатого воздуха, которая поступает к электро-, гидро- или пневмодвигателям, повторно преобразующим ее в механическое движение. Все указанные двигатели входят в состав трансмиссий. Соответственно различают электрические, гидравлические и пневматические трансмиссии.

Обычно свое наименование привод получает по типу двигателя силовой установки (от карбюраторного двигателя, дизельный), виду используемой энергии внешнего источника (электрический, пневматический) или типу трансмиссии (гидравлический, дизель-электрический и т. п.).

Если на машине установлено нескольких рабочих органов или исполнительных механизмов и все они приводятся в движение от одного двигателя, то привод называют одномоторным или групповым. Если же часть или все рабочие органы, или исполнительные механизмы приводятся от собственных двигателей, то привод называют многомоторным. При индивидуальном приводе исполнительных механизмов трансмиссионные двигатели могут питаться энергией от одного генератора (насоса), индивидуально - каждый двигатель от своего генератора (индивидуальный привод) или по смешанной схеме. В случае использования индивидуального электрического привода каждый электродвигатель, приводящий в движение соответствующий рабочий орган или исполнительный механизм, может питаться непосредственно от электросети. В последнее время на машинах с несколькими рабочими органами или исполнительными механизмами используют преимущественно индивидуальный привод, обладающий более высоким коэффициентом полезного действия (КПД) по сравнению с групповым приводом, простотой и агрегатностью конструкции, лучшей приспособленностью к автоматизации управления, лучшими условиями эксплуатации и ремонта.

При оценке эффективности приводов строительных машин предпочтение следует отдавать тем приводам, которые имеют меньшие габаритные размеры и массу, обладают высокой надежностью и готовностью к работе, высоким КПД, просты в управлении, более приспособлены к автоматизации управления, обеспечивают независимость рабочих движений и возможность их совмещения.

Рассмотрим сущность понятия передачи движения рабочему органу машины в условиях преодоления им внешних сопротивлений. Основная составляющая этих сопротивлений определяется, прежде всего, свойствами преобразуемого материала и характером процесса преобразования. Например, при работе водоотливной насосной установки внешними сопротивлениями будут: сила тяжести поднимаемой воды и силы трения при ее передвижении по трубопроводам. В этом случае сопротивления практически неизменны во времени. При разработке грунта ковшом экскаватора, отвалом бульдозера и другими машинами сопротивления копанию нарастают от минимального до максимального значения, многократно повторяясь в процессе каждой операции копания.

В условиях постоянных или слабо изменяющихся во времени внешних сопротивлений привод работает в спокойном режиме практически с постоянной скоростью на его выходном звене. При меняемых во времени внешних сопротивлениях, кроме внутренних сопротивлений, к ним добавляются динамические составляющие, обусловленные внешней (механической) характеристикой привода - функциональной зависимостью между его силовым и скоростным факторами на выходном звене. Обычно эти факторы связаны между собой обратной зависимостью - чем больше внешнее сопротивление, тем меньше скорость движения выходного звена. Такая зависимость представлена на рис.7 для случая вращательного движения выходного звена привода, где через T, ω и n обозначены соответственно вращающий момент, угловая скорость и частота вращения выходного звена. Если, например, на временном интервале Δt сопротивление возрастает от T1 до T2, то, согласно внешней характеристике привода, угловая скорость снижается за то же время с ω1 до ω2 - выходное звено вращается с замедлением. Согласно второму закону механики этому

| Рис.7. График внешней (механической) характеристики привода |

замедлению соответствует пропорциональный ему динамический момент противоположного внешнему сопротивлению направления. Складываясь с внешним сопротивлением, динамический момент уменьшает его значение. Природа этого явления заключается в том, что движущаяся система при снижении скорости расходует накопленную в ней энергию на преодоление возрастающих внешних сопротивлений. С уменьшением внешних сопротивлений скорость ω возрастает, ускорение положительно, а поэтому динамический момент также положителен, т.е. с возрастанием скорости энергия привода расходуется на преодоление внешних сопротивлений и на накопление энергии в движущейся системе. Таким образом, привод как бы выравнивает приведенное к его выходному звену сопротивление с одновременным снижением скорости при возрастании внешнего сопротивления и ее увеличением при снижении последнего. Такая приспособленность привода к условиям его нагружения будет тем больше, чем больше момент инерции вращающихся масс привода и чем меньше первая производная f=dT/dω, называемая жесткостью механической характеристики привода. Характеристики с высокими значениями этой величины называют жесткими, а с низкими значениями - мягкими. Степень жесткости механической характеристики определяется, прежде всего, типом двигателя. Жесткость f может быть понижена за счет включения в состав привода дополнительных устройств.

Для характеристики режимов работы привода отдельных механизмов и машин в целом пользуются отношениями максимальных значений усилий (вращающих моментов) Рмах (Тмах) и скоростей vмах (ωмах) на выходном звене привода к их средним значениям соответственно Рср (Tср) и vср (ωср), продолжительностью включений (ПВ) в процентах от общего времени работы машины и количеством включений КВ в час. В зависимости от степени изменения этих параметров, которые колеблются в пределах Тмах/Тср = 1,1…3,0 (для вращательного движения), ПВ = 15…100 %, КВ = 10... 600, режимы нагружения многих машин и их механизмов условно подразделяют на легкий, средний, тяжелый и весьма тяжелый. Для некоторых машин, например строительных кранов, для определения режимов работы используют также другие дополнительные факторы. Важной характеристикой привода, определяющей его способность преодолевать сопротивления, значительно превышающие их средние значения, является коэффициент перегрузочной способности kпер - отношение максимального момента Тмах по механической характеристике привода к его номинальному значению Тн.

studfiles.net

Приводы строительных машин

Глава 3. ПРИВОДЫ СТРОИТЕЛЬНЫХ МАШИН. СИЛОВОЕ ОБОРУДОВАНИЕ

3.1. Общие понятия и определения

Приводом называют энергосиловое устройство, приводящее в движение машину. Привод состоит из источника энергии (силовой установки), передаточного устройства (трансмиссии) и системы управления для приведения в действие механизмов машины, а также для их отключения.

Силовой установкой называют комплект, состоящий из двигателя и обслуживающих его устройств. Например, в случае двигателя внутреннего сгорания — топливного бака, устройств для охлаждения, отвода выхлопных газов и т. п.

Трансмиссии могут быть механическими, электрическими, гидравлическими, пневматическими и смешанными. Только в механических и смешанных трансмиссиях на их механических участках механическое движение передается без его преобразования в другие формы энергии. Во всех других случаях вращательное движение выходного вала двигателя силовой установки с помощью электрогенераторов, гидравлических или пневматических насо- | сов преобразуется соответственно в электрическую энергию, энергию движения рабочей жидкости или энергию сжатого воздуха, которая поступает к электро-, гидро- или пневмодвигате-лям, повторно преобразующим ее в механическое движение. Все указанные двигатели входят в состав трансмиссий. Соответственно различают электрические, гидравлические и пневматические трансмиссии.

Обычно свое наименование привод получает по типу двигателя силовой установки (от карбюраторного двигателя, дизельный), виду используемой энергии внешнего источника (электрический, I пневматический) или типу трансмиссии (гидравлический, дизель- ' электрический и т.п.).

Если на машине установлено нескольких рабочих органов или исполнительных механизмов и все они приводятся в движение от одного двигателя, то привод называют одномоторным или групповым. Если же часть или все рабочие органы, или исполнительные механизмы приводятся от собственных двигателей, то привод называют многомоторным. При индивидуальном приводе исполнительных механизмов трансмиссионные двигатели могут питаться энер-

32

гией от одного генератора (насоса), индивидуально — каждый двигатель от своего генератора (индивидусыьный привод) или по смешанной схеме. В случае использования индивидуального электрического привода каждый электродвигатель, приводящий в движение соответствующий рабочий орган или исполнительный механизм, может питаться непосредственно от электросети. В последнее время на машинах с несколькими рабочими органами или исполнительными механизмами используют преимущественно индивидуальный привод, обладающий более высоким коэффициентом полезного действия (КПД) по сравнению с групповым приводом, простотой и агрегатностью конструкции, лучшей приспособленностью к автоматизации управления, лучшими условиями эксплуатации и ремонта.

При оценке эффективности приводов строительных машин предпочтение следует отдавать тем приводам, которые имеют меньшие габаритные размеры и массу, обладают высокой надежностью и готовностью к работе, высоким КПД, просты в управлении, более приспособлены к автоматизации управления, обеспечивают независимость рабочих движений и возможность их совмещения.

Рассмотрим более подробно сущность понятия передачи движения рабочему органу машины в условиях преодоления им внешних сопротивлений. Основная составляющая этих сопротивлений определяется, прежде всего, свойствами преобразуемого материала и характером процесса преобразования. Например, при работе водоотливной насосной установки внешними сопротивлениями будут: сила тяжести поднимаемой воды и силы трения при ее передвижении по трубопроводам. В этом случае сопротивления практически неизменны во времени. При разработке грунта ковшом экскаватора, отвалом бульдозера и другими машинами сопротивления копанию нарастают от минимального до максимального значения, многократно повторяясь в процессе каждой операции копания.

В условиях постоянных или слабо изменяющихся во времени внешних сопротивлений привод работает в спокойном режиме практически с постоянной скоростью на его выходном звене. При изменяемых во времени внешних сопротивлениях, кроме внутренних сопротивлений, к ним добавляются динамические составляющие, обусловленные внешней (механической) характеристикой привода — функциональной зависимостью между его силовым и скоростным факторами на выходном звене. Обычно эти факторы связаны между собой обратной зависимостью — чем больше внешнее сопротивление, тем меньше скорость движения выходного звена. Такая зависимость представлена на рис. 3.1 для случая вращательного движения выходного звена привода, где через Г, со и л обозначены соответственно вращающий момент, угловая скорость и частота вращения выходного звена. Если, например, на временном интервале Д/ сопротивление возрастает от Г, до Т2, то, согласно внешней характеристике привода, угловая скорость снижается за то же время с со ] до со2 — выходное звено вращается с замедлением. Согласно второму закону механики этому замедлению соответствует пропорциональный ему динамический момент противоположного внешнему сопротивлению направления. Складываясь с внешним сопротивлением, динамический момент уменьшает его значение. Природа этого явления заключается в том, что движущаяся система при снижении скорости расходует накопленную в ней энергию на преодоление возрастающих внешних сопротивлений.

С уменьшением внешних сопротивлений скорость со возрастает, ускорение положительно, а поэтому динамический момент также положителен, т.е. с возрастанием скорости энергия привода расходуется на преодоление внешних сопротивлений и на накопление энергии в движущейся системе. Таким образом, привод как бы выравнивает приведенное к его выходному звену сопротивление с одновременным снижением скорости при возрастании внешнего сопротивления и ее увеличением при снижении последнего. Такая приспособленность привода к условиям его нагру-жения будет тем больше, чем больше момент инерции вращающихся масс привода и чем меньше первая производная/= dT/d(a, называемая жесткостью механической характеристики привода. Характеристики с высокими значениями этой величины называют жесткими, а с низкими значениями — мягкими. Степень жесткости механической характеристики определяется, прежде всего, типом двигателя. Жесткость/может быть понижена за счет включения в состав привода дополнительных устройств, в частности — гидротрансформатора (см. гл. 5).

Для характеристики режимов работы привода отдельных механизмов и машин в целом пользуются отношениями максимальных значений усилий (вращающих моментов) Ртах (Гтах) и скоростей t>max (comax) на выходном звене привода к их средним значениям соответственно Рср(Тср) и vcp (соср), продолжительностью включений (ПВ) в процентах от общего времени работы машины и количеством включений KB в час. В зависимости от степени изменения этих параметров, которые колеблются в пределах Tmm/Tcp = 1,1... 3,0 (для вращательного движения), ПВ = 15... 100 %, KB = 10...600, режимы нагру-жения многих машин и их механизмов условно подразделяют на

легкий, средний, тяжелый и весьма тяжелый. Для некоторых машин, например строительных кранов, для определения режимов работы используют также другие дополнительные факторы. Важной характеристикой привода, определяющей его способность преодолевать сопротивления, значительно превышающие их средние значения, является коэффициент перегрузочной способности кпер — отношение максимального момента 7^ по механической характеристике привода к его номинальному значению Тн.

3.2. Двигатели внутреннего сгорания

Двигатели внутреннего сгорания (ДВС) относятся к группе тепловых двигателей. В ДВС химическая энергия топлива, сгорающего в рабочих полостях цилиндров, преобразуется в механическую энергию.

История создания ДВС восходит к середине XIX в., когда в 1860 г. французским механиком Э.Ленуаром был сконструирован первый практически пригодный газовый ДВС. В 1876 г. немецкий изобретатель Н.От-то построил более совершенный четырехтактный газовый двигатель. Первый бензиновый карбюраторный двигатель был построен в России О.С.Костовичем в 80-х гг. XIXв., а первый дизельный двигатель — немецким инженером Р.Дизелем в 1897 г., впоследствии (1898—1899 гг.) усовершенствованный на заводе Л. Нобеля в Петербурге. С этого времени дизельный двигатель становится наиболее экономичным ДВС. В 1901 г. в США был разработан первый трактор с ДВС. В то же время братьями О. и У. Райт был построен первый самолет с ДВС, начавший свои полеты в 1903 г. В том же году русские инженеры установили ДВС на судне «Вандал», создав первый теплоход. Первый поездной тепловоз был создан в 1924 г. в Ленинграде по проекту Я. М. Гаккеля.

В ДВС все процессы сгорания топлива, выделения теплоты и превращения ее в механическую энергию происходят в рабочих цилиндрах 5 (рис. 3.2 и 3.3) при перемещениях в них поршней 4, приводящих во вращение коленчатый вал 1 через шатуны 2 во время рабочего хода и приводимых в движение коленчатым валом на всех других этапах рабочего цикла. В приводах строительных машин применяют многоцилиндровые карбюраторные и дизельные (дизели) двигатели с четырьмя (рис. 3.4), шестью, восемью или двенадцатью цилиндрами, работающими на жидком топливе — бензине (карбюраторные двигатели) или дизельном топливе (дизели).

ДВС является сложным механическим устройством, состоящим из корпуса, кривошипно-шатунного механизма, механизма газораспределения, систем смазки, охлаждения, питания, зажигания (для карбюраторных двигателей), пуска, впуска и выпуска.

[ Рабочим циклом или рабочим процессом ДВС называют последовательность периодически повторяющихся процессов (впуск, сжатие и сгорание топлива, расширение образовавшихся при сгорании газов и их выпуск)|Часть рабочего цикла, совершаемого за ход поршня в одном направлении, называют тактом,, В приводах строительных машин, кроме малых машин, применяют обычно четырехтактные двигатели, у которых рабочий цикл совершается за четыре такта или за два оборота коленчатого вала.

[Рабочий цикл четырехтактного карбюраторного двигателя представлен схемой (см. рис. 3.2). В течение первого такта (см. рис. 3.2, а) приводимый коленчатым валом 1 через шатун 2 поршень 4 перемещается вниз, всасывая в рабочую полость цилиндра 5 через открытый впускной клапан 6 топливо-воздушную смесь из паров бензина и воздуха, поступающую из карбюратора — специального устройства для ее приготовления. На втором такте (см. рис. 3.2, б) поршень, также приводимый коленчатым валом, перемещается снизу вверх, сжимая находящуюся в цилиндре рабочую смесь при закрытых впускном <5и выпускном 8 клапанах. Вследствие сжатия рабочей смеси ее давление и температура повышаются, чем создаются хорошие условия для ее сгорания. В конце такта смесь воспламеняется электрической искрой от свечи 7. Образовавшиеся в результате сгорания рабочей смеси газы, увеличиваясь в объеме, создают повышенное давление в рабочей камере, воздействуя на поршень, который вследствие этого совершает рабочий ход — движение вниз {третий такт, см. рис. 3.2, в), передавая усилие через палец 3 и шатун 2 коленчатому валу, заставляя его вращаться и через соединенную с ним трансмиссию, приводить в движение рабочий орган или исполнительные механизмы. На четвертом, заключительном такте (см. рис 3.2, г) поршень перемещается коленчатым валом вверх, выталкивая отработавшие газы из рабочей полости цилиндра через открытый выпускной клапан 8 в атмосферу. Д

У дизеля топливо-воздушная смесь образуется непосредственно в рабочей полости цилиндра из впрыскиваемого через форсунку 7 (см. рис. 3.3) распыленного дизельного топлива и всасываемого из атмосферы через клапан 6 воздуха. Порядок движений поршня и клапанов на всех четырех тактах рабочего цикла такой же, как и у карбюраторного двигателя. Воздух поступает в рабочую полость через открытый клапан 6 в течение первого такта. Топливо впрыскивается топливным насосом через форсунку 7 в конце второго такта — сжатия при закрытых клапанах 6 и 8. Смешиваясь с воздухом, при дальнейшем сжатии топливо прогревается, частично испаряется и самовоспламеняется. В дальнейшем работа дизеля аналогична работе карбюраторного двигателя.

При установке на коленчатом валу нескольких цилиндров (см. рис. 3.4) в один и тот же момент времени все они находятся на разных стадиях (тактах) рабочего цикла. Так, например, если в первом цилиндре четырехцилиндрового двигателя (см. рис. 3.4, а) происходит рабочий ход, то в четвертом цилиндре при таком же положении поршня — впуск рабочей смеси (для карбюраторных двигателей) или всасывание воздуха (для дизелей), второй цилиндр работает на сжатие рабочей смеси, а третий — на выпуск отработавших газов. Таким образом, рабочий ход осуществляется последовательно цилиндрами 1, 3, 2 и 4. При этом за счет энергии рабочего хода одного цилиндра преодолеваются как внешние сопротивления, так и сопротивления перемещениям поршней других цилиндров, находящихся в других стадиях рабочего цикла двигателя.

Чем больше цилиндров установлено на двигателе, тем более равномерно вращение коленчатого вала. С той же целью на коленчатом валу устанавливают маховик, накапливающий энергию на интервалах ускоренного вращения коленчатого вала и отдающий ее в движущуюся механическую систему при замедлениях.

Как следует их описанных рабочих процессов ДВС, теплота сгорающего в рабочей полости топлива преобразуется в механичсское движение только на третьем такте, которому должны предшествовать такты впуска и сжатия. Это означает, что для начала работы ДВС его коленчатый вал следует привести во вращение внешней силой. Запустить карбюраторный двигатель небольшой мощности можно от руки вращением коленчатого вала рукояткой, палец которого сцепляется с храповиком на переднем конце вала. Более мощные ДВС запускают установленным на машине электродвигателем постоянного тока, называемымстартером и питаемым от аккумуляторной батареи. Дизели средней и большой мощности запускают с помощью вспомогательного карбюраторного двигателя, обычно одноцилиндрового двухтактного, установленного на основном дизеле и запускаемого в свою очередь стартером. Рабочий процесс двухтактного двигателя отличается от работы четырехтактного тем, что у него горючая смесь поступает в рабочую камеру в начале хода сжатия, а отработавшие газы удаляются в конце рабочего хода продувкой потоком горючей смеси.

Пуск ДВС при низкой температуре окружающего воздуха затруднен из-за повышенной вязкости смазочного масла, повышенного сопротивления при проворачивании коленчатого вала, а также из-за низкой температуры горючей смеси или воздуха в конце сжатия. Для облегчения и ускорения пуска применяют пусковые подогреватели с целью нагрева охлаждающей жидкости и смазочного масла, устройства для облегчения воспламенения топлива или горючей смеси (электрофакельные подогреватели воздуха и электрические свечи накаливания) и устройства для облегчения проворачивания вала (декомпрессионные механизмы для открывания впускных, иногда выпускных клапанов и снижения тем самым давления воздуха в цилиндрах при вращении коленчатого вала).

Основными показателями работы ДВС являются: мощность и крутящий момент на коленчатом валу, часовой и удельный расход топлива, характеризующие экономичность двигателя, эффективный КПД, характеризующий совершенство конструкции ДВС.

Удельным расходом топлива называют отношение его часового расхода к мощности на коленчатом валу.

Под эффективным КПД понимают отношение указанной выше мощности к затраченной теплоте использованного топлива. Дизели обладают более высоким эффективным КПД (0,35...0,45) по сравнению с карбюраторными двигателями (0,26...0,32), а также более низким удельным расходом топлива [190...240 г/(кВт-ч) при 280... 320 г/(кВт-ч)] у карбюраторных двигателей. В выхлопных газах дизелей содержится меньше токсичных веществ. К недостаткам дизелей относятся: затруднения в запуске при низких температурах, высокая чувствительность к перегрузкам, а также большая масса.

Зависимость крутящего момента Г на коленчатом валу ДВС от частоты вращения вала п называют механической характеристикой двигателя (рис. 3.5). Из семейства скоростных ветвей /, 2, 3 и т.д. первая, соответствующая максимальной подаче топлива в рабочие цилиндры двигателя, называется внешней, а все другие, при уменьшенной подаче топлива — промежуточными. Ре-гуляторной ветвью 4 с помощью специального устройства — регулятора отсекаются участки скоростных ветвей при больших частотах п. Основными параметрами механической характеристики дизеля (на внешней скоростной ветви) служат: номинальные момент Тн и частота вращения коленчатого вала пн, максимальный момент Гтах и соответствующая ему частота пт, а также частота холостого хода п0. Как и для привода в целом (см. под-разд. 3.1), отношение А;пер = Ттах/Тн называют коэффициентом перегрузочной способности. Для дизелей обычно кпер = 1,1... 1,15. Представленные на рис. 3.5 характеристики не учитывают влияния маховика.

Из двух текущих параметров работы дизеля — момента на коленчатом валу Т и частоты его вращения п — первый однозначно определяется внешней нагрузкой, характер изменения которой во времени t зависит от многих факторов, прежде всего, от сопротивлений на рабочем органе. При спокойной внешней нагрузке (рис. 3.6, а) ее максимальное значение Гтах незначительно отличается от среднего значения Тср, что позволяет работать дизелю вблизи рабочей точки с номинальным моментом ТИ, при частоте вращения, близкой к пн. При этом полезно используемая мощность будет наибольшей. В случае значительного превышения внешних сопротивлений над средним (рис. 3.6, б) во избежание остановки двигателя, рабочую точку на механической характеристике дизеля (см. рис. 3.5), соответствующую Тср, приходится выбирать ниже номинальной, жертвуя при этом эффективным КПД. Текущая рабочая точка по моменту будет все время менять свое положение на регуляторной ветви, соответственно характеру на-гружения (см. рис. 3.6, б). При этом также будет изменяться частота вращения коленчатого вала в диапазоне пн < п < п0, который для дизелей составляет примерно 0,1 ин. По этому показателю регуляторную ветвь механической характеристики дизеля считают жесткой, следствием чего использование мощности двигателя при внешних нагрузках типа представленной на рис. 3.6, б, является неэффективным.

Влияние изменения внешней нагрузки во времени на характер работы двигателя будет тем большим, чем жестче характеристика

Рис. 3.6. Типовые графики внешней нагрузки, приведенные к валу двигателя: а — при спокойной внешней нагрузке; б — при значительном повышении внешней нагрузки

трансмиссии, являющейся промежуточным звеном между двигателем и рабочим органом. Трансмиссия с податливыми звеньями как бы является фильтром колебаний ьнешней нагрузки при ее реактивном воздействии на двигатель — приведенная к коленчатому валу двигателя внешняя нагрузка оказывается сглаженной по сравнению с таковой на рабочем органе или исполнительном механизме. Степень такой фильтрации определяют понятием прозрачности трансмиссии. Весьма жесткую трансмиссию называют прозрачной, т. е. такой, которая пропускает

через себя реактивную внешнюю нагрузку без изменений. Существуют устройства, называемые гидротрансформаторами и включаемые в трансмиссию по схеме последовательного соединения, момент на ведущем звене которых остается постоянным вне зависимости от момента на ведомом звене (от колебаний внешней нагрузки). Их называют непрозрачными, т.е. такими, которые не пропускают через себя колебания реактивной внешней нагрузки. Все другие податливые звенья и устройства, частично выравнивающие реактивную внешнюю нагрузку, называют полупрозрачными.

3.3. Электрические двигатели

В приводах строительных машин применяют электродвигатели переменного и постоянного тока.

Асинхронные электродвигатели переменного тока,короткозам-кнутые и с фазным ротором, называют также двигателями с контактными кольцами. Они обычно питаются от электросети напряжением 220 и 380 В с нормальной частотой 50 Гц. Эти двигатели конструктивно просты, дешевы, надежны и удобны в эксплуатации. Их недостатком является высокая чувствительность к колебаниям напряжения в питающей сети. Типовая механическая характеристика 3 асинхронного электродвигателя/показана на рис. 3.7, где через Г и п, как и прежде, обозначены соответственно вращающий момент и частота вращения вала двигателя. Считается, что двигатель работает на естественной механической характеристике, если он включен в сеть с напряжением и частотой, соответствующими указанным в его паспорте, а также если в его электрическую схему не включены дополнительные сопротивления. В противном случае получаем искусственную механическую характеристику. Рабочим является участок механической характеристики между точками с координатами (Т= 0; п = п0) и (Т= Тк; п = пк). Момент Т = Тн и частота вращения и = ин на этом участке являются номинальными, соответствующими наибольшему ресурсу двигателя. Перегрузочная способность асинхронных двигателей общего назначения определяется отношением максимального момента Тк к номинальному Г„на естественной характеристике: /спер= Тк/Тн составляет 1,7... 2,0 (для короткозамкнутых двигателей до 2,4), а для двигателей кранового типа — 2,3... 3,0. Частота вращения вала двигателя п на рабочем участке механической характеристики изменяется незначительно, в связи с чем естественную механическую характеристику асинхронного двигателя можно считать жесткой.

Момент Тп при л = 0 называют пусковым. Его отношение к номинальному моменту Тн для короткозамкнутых двигателей общего назначения составляет 1,0... 1,9, а для двигателей кранового типа 2,3...3,0. Для двигателей с фазным ротором это отношение составляет 0,5... 1,5, тогда как пусковой ток превышает номинальный в 5 —7 раз. Для уменьшения пускового тока этих двигателей в цепь обмотки ротора с помощью реостата включают дополнительные сопротивления .""Каждому сопротивлению в цепи ротора соответствует своя искусственная механическая характеристика, называемая также реостатной.

Так, например, при включении в цепь ротора двух пусковых сопротивлений, которым соответствуют искусственные характеристики 1 и 2, момент при пуске будет изменяться от Г, до Тъ которые называют моментами отсечки. После включения двигателя он будет работать на характеристике /. При этом момент будет уменьшаться от ТА (не обязательно совпадающего с Т2) до Ти а частота вращения вала увеличиваться от нуля до пв. При достижении последнего сопротивление, соответствующее характеристике 1, автоматически отключается, вследствие чего момент увеличивается до значения Т=Т2с переходом на реостатную характеристику 2. При этом двигатель разгоняется до частоты пс с одновременным

42

уменьшением момента до Т~ Ти а после отключения второго сопротивления переходит на естественную характеристику 3 в точке С с координатами (Т2; лс). Пуск заканчивается по достижении точки на естественной характеристике с моментом, равным моменту внешних сопротивлений TD. Маршрут пуска показан на рис. 3.7 стрелками. Обязательным условием пуска является условие Г, > TD. В противном случае уже на первом этапе (участок АВ) частота п = пв не будет достигнута, а, следовательно, первое сопротивление не будет отключено, и дальнейшая работа возможна только на искусственной характеристике 2. При необходимости указанное условие обеспечивается снижением момента TD, в частности, путем отключения трансмиссии или исполнительного механизма от двигателя.

Искусственные характеристики, обладающие меньшими жест-костями по сравнению с естественной характеристикой, могут быть также использованы в качестве рабочих характеристик, когда необходимо плавно изменять скорости рабочих движений. Ко-роткозамкнутые двигатели запускаются и работают только на естественной характеристике.

В приводах грузоподъемных машин для плавной посадки грузов, например, на монтаже конструкций, а также для ускоренного опускания грузозахватных устройств, применяют двухскорост-ные асинхронные двигатели с соотношением скоростей 2:1; 8:3; 3:1; 10:3.

Ручные машины с электрическим приводом подключают к электросети через преобразователи частоты с 50 на 400 Гц, что позволяет уменьшить их массу в 3,5 раза. Часто в приводах ручных машин используютоднофазные коллекторные электродвигатели с высокой удельной мощностью на единицу массы и мягкой механической характеристикой. Коллекторные двигатели мало чувствительны к колебаниям напряжения в питающей сети, устойчиво работают в режиме частых пусков, могут включаться в сеть без преобразователей. К их недостаткам можно отнести: высокую стоимость и необходимость их обслуживания специалистами высокой квалификации.

Электродвигатели постоянного тока обеспечивают большую плавность пуска и торможения механизмов по сравнению с двигателями переменного тока. На рис. 3.8, а представлены механические характеристики приводов, работающих по системе трех-обмоточный генератор — двигатель. Они применяются, в частности, на экскаваторах средней мощности. Форма характеристики может быть изменена соответствующим подбором ампер-витков трех обмоток генератора: независимой, шунтовой и сериес-ной. На рис. 3.8, б показана механическая характеристика привода постоянного тока по системе генератор — двигатель с электромашинными усилителями, применяемого на экскаваторах большой мощности. Такие характеристики имеют участки малой и повышенной жесткости, что позволяет применять их как в приводах рабочих органов или исполнительных механизмов, требующих плавности изменения скоростей рабочих движений, так и при стабильной скорости, независящей от изменения внешней нагрузки.

studfiles.net

Приводы машин. DjVu

ТИПЫ ПРИВОДОВ И ДВИГАТЕЛИ 1.1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ПРИВОДОВ Любая современная машина имеет, как известно, рабочие органы и их привод. Конструкция и вид рабочих органов определяются целевым назначением машины. Структурная схема привода включает двигатель того или иного типа и передачу (трансмиссию). Последняя служит для передачи энергии двигателя к рабочему органу и может быть механической, электрической, гидравлической, пневматической и комбинированной. Настоящий справочник предназначен для проектирования приводов общего назначения с механическими и гидравлическими передачами, обеспечивающими вращательное движение рабочих органов. В современной технике у подавляющего числа машин движение рабочих органов является вращательным. К ним относятся транспортные машины, разнообразное станочное оборудование, вспомогательные устройства и средства механизации различных работ (стенды, установки, приспособления с машинным приводом) и т. п. Приводы большей части этих машин допускают применение стандартных двигателей и однотипных механических передач, в том числе стандартных редукторов, что позволяет отнести эти приводы к категории общего назначения. Рациональное проектирование приводов общего назначения должно способствовать снижению их массы, габаритных размеров, повышения к. п. д. и надежности. Машинные приводы общего назначения классифицируются по ряду признаков. Основными из них являются: число двигателей и схема соединения их с передачами; тип двигателей; тип передачи. Особую группу составляют приводы, в которых используются встраиваемые двигатели или встраиваемые механические передачи — мотор-редукторы. По числу двигателей различаются приводы: групповой, однодвигательный и многодвигательный. Групповым называют привод, при котором от одного двигателя посредством механических передач приводится в движение несколько отдельных механизмов или машин. Привод этого типа применяется в различных строительных и погрузочно-разгрузочных машинах. Групповой привод имеет низкий к. п. д., громоздок и сложен по конструкции. Однодвигательный привод наиболее распространен, особенно при использовании электродвигателей. Каждая производственная машина снабжается индивидуальным приводом. Если же отдельные механизмы одной и той же машины приводятся в движение от отдельных двигателей, то такой привод следует называть многодвигательным. При этом два или более двигателей могут соединяться с одной и той же передачей соответствующей конструкции. Многодвигательный привод используется в исполнительных механизмах строительных, путевых, грузоподъемных, транспортных и других машин и станочного оборудования и включает электродвигатели и гидромоторы. Гидропривод в этом случае является вторичным в отличие от основного, первичного, привода гидронасоса. По типу двигателей различаются приводы: электрические; с двигателями внутреннего сгорания; с паровыми двигателями; гидродвигатели; пневмодвигатели. Приводы могут иметь следующие типы передач: цилиндрические и конические зубчатые; червячные; планетарные; волновые; комбинированные; ременные; цепные; винт—гайка; гидродинамические. По расположению механизма привода в пространстве различают приводы с горизонтальным и вертикальным тихоходными выходными валами. В зависимости от расположения привода конструируются элементы передач и выбирается тип и исполнение двигателя. 1.2. ВЫБОР ТИПА И ОПРЕДЕЛЕНИЕ МОЩНОСТИ ДВИГАТЕЛЯ ПРИВОДА Тип двигателя выбирается с учетом ряда факторов, в том числе: 1) назначения механизма или машины, для которой проектируется данный привод; 2) наличия того или иного источника энергии; 3) величины потребной мощности; 4) ограничений по массе, габаритным размерам и условиям работы привода; 5) режима работы привода и обеспечения соответствующей механической характеристики. Назначение машины обусловливает основные требования к приводу, специфику его работы и параметрические характеристики. При этом учитываются мобильность, внешняя среда, температурные условия, географические особенности и т. п. Наличие электроэнергии предопределяет выбор электропривода как наиболее простого и надежного. В зависимости от потребной мощности, а также от ограничений по массе и габаритным размерам выбирается тот или иной тип электродвигателя либо двигателя внутреннего сгорания. Выбранный двигатель должен удовлетворять следующим условиям: 1) обеспечивать момент, достаточный для разгона механизма с заданным ускорением, а при торможении двигателем — замедление заданной величины; 2) при работе в заданном режиме не должен испытывать длительных перегрузок, ведущих к перегреву электродвигателя или ускоренному износу двигателя внутреннего сгорания. Мощность двигателя всегда относят к определенному режиму работы. При проектировании привода внешние сопротивления и режим работы являются заданными. Различают три номинальных режима работы двигателей: продолжительный, кратковременный и повторно-кратковременный. При продолжительном режиме работы двигатель нагревается до установившейся температуры в отличие от кратковременного, при котором этого не происходит. При повторно-кратковременном режиме происходят пуск и остановка двигателя, при этом нагрев электродвигателя и возможность реализации заданной мощности определяется продолжительностью включения ПВ по относительному времени за цикл, равный 10 мин. По величине ПВ различают четыре основных повторно-кратковременных режима работы (табл. 1.1). |

sheba.spb.ru

определения, классификация, оценочные критерии, режимы нагружения — Мегаобучалка

Приводом называют энергосиловое устройство, приводящее в движение машину. Привод состоит из источника энергии (силовой установки), передаточного устройства (трансмиссии) и системы управления для включения и отключения механизмов машины, а также для изменения режимов их движения.

Силовая установка состоит из двигателя и обслуживающих его устройств. Например, в случае двигателя внутреннего сгорания - топливного бака, устройств для охлаждения, для отвода выхлопных газов и т. п.

Трансмиссии могут быть механическими, электрическими, гидравлическими, пневматическими и смешанными. Только в механических и смешанных трансмиссиях на их механических участках механическое движение передается без его преобразования в другие формы энергии. Во всех других случаях вращательное движение выходного вала двигателя силовой установки с помощью электрогенераторов, гидравлических или пневматических насосов преобразуется соответственно в электрическую энергию, энергию движения рабочей жидкости или энергию сжатого воздуха, которая поступает к электро-, гидро- или пневмодвигателям, повторно преобразующим ее в механическое движение. Все указанные выше преобразователи энергии (механической в иные формы и наоборот) являются составными частями трансмиссий.

Обычно свое наименование привод получает либо по типу двигателя силовой установки (от карбюраторного двигателя, дизельный), либо по виду используемой энергии внешнего источника (электрический, пневматический), либо по типу трансмиссии (гидравлический, дизель-электрический и т. п.).

Если на машине установлено нескольких рабочих органов или исполнительных механизмов и все они приводятся в движение от одного двигателя, то привод называют одномоторным или групповым. В случае нескольких двигателей привод называют многомоторным. При этом от одного двигателя может приводиться либо один, либо несколько рабочих органов (исполнительных механизмов). При индивидуальном приводе трансмиссионные двигатели могут питаться энергией либо от одного генератора (насоса), либо индивидуально - каждый двигатель от своего генератора (индивидуальный привод), либо по смешанной схеме. В случае индивидуального электрического привода каждый электродвигатель, приводящий в движение соответствующий рабочий орган или исполнительный механизм, может питаться непосредственно от электросети. В последнее время на машинах с несколькими рабочими органами или исполнительными механизмами используют преимущественно индивидуальный привод, обладающий более высоким коэффициентом полезного действия (КПД) по сравнению с групповым приводом, простотой и агрегатностью конструкции, лучшей приспособленностью к автоматизации управления, лучшими условиями для эксплуатации и ремонта.

При оценке эффективности приводов строительных машин предпочтение отдают тем приводам, которые имеют меньшие габариты и массу, обладают высокой надежностью и готовностью к работе, высоким КПД, просты в управлении, более приспособлены к автоматизации управления, обеспечивают независимость рабочих движений и возможность их совмещения.

Передаваемое рабочему органу машины движение характеризуется кинематическими факторами - скоростями (линейными или угловыми) и силовыми факторами -усилиями (или моментами). Активное усилие (момент), с которым рабочий орган воздействует на преобразуемый материал (среду) по модулю равно сумме внешних и внутренних, а также инерционных (динамических) сопротивлений. Основными являются внешние сопротивления, которые определяются, прежде всего, свойствами преобразуемого материала и характером процесса преобразования. Например, при работе водоотливной насосной установки внешними сопротивлениями будут: сила тяжести поднимаемой воды и силы трения при ее передвижении по трубопроводам. В этом случае сопротивления практически неизменны во времени. При разработке грунта ковшом экскаватора, отвалом бульдозера и т. п. сопротивления копанию нарастают от минимального до максимального значений, многократно повторяясь в процессе каждой операции копания. Внутренними сопротивлениями являются силы трения в сопрягаемых кинематических парах, которые обычно учитываются их КПД.

В условиях постоянных или слабо изменяемых во времени внешних сопротивлений привод работает в спокойном режиме практически с постоянной скоростью на его выходном звене. При изменяемых во времени внешних сопротивлениях, кроме внутренних сопротивлений, к ним добавляются динамические составляющие, обусловленные внешней (механической) характеристикой привода - функциональной зависимостью между его силовым и скоростным факторами на выходном звене. Обычно эти факторы связаны между собой обратной зависимостью - чем больше внешнее сопротивление, тем меньше скорость движения выходного привода звена. На рис. 2.1 представлен график такой зависимости для случая вращательного движения выходного звена привода, где через Т, атп обозначены соответственно вращающий момент, угловая скорость и частота вращения выходного звена. Если, например, на временном интервале At сопротивление возрастает от Т1 до Т2, то, согласно внешней характеристике привода, угловая скорость снижается за то же время с со, до со2 - выходное звено вращается с замедлением. Согласно второму закону механики этому замедлению соответствует пропорциональный ему динамический момент противоположного внешнему сопротивлению направления. Складываясь с внешним сопротивлением, динамический момент уменьшает его значение. Природа этого явления заключается в том, что движущаяся система при снижении скорости расходует накопленную в ней энергию на преодоление возрастающих внешних сопротивлений.

С уменьшением внешних сопротивлений скорость возрастает, ускорение положительно, а поэтому динамический момент также положителен, т. е., с возрастанием скорости энергия привода расходуется на преодоление внешних сопротивлений и на накопление энергии в движущейся системе. Таким образом, привод как бы выравнивает приведенное к его выходному звену сопротивление с одновременным снижением скорости при возрастании внешнего сопротивления и ее увеличением при снижении последнего. Такая приспособленность привода к условиям его нагружения будет тем больше, чем больше момент инерции вращающихся масс привода и чем меньше первая производная / = dT/dtt>, называемая жесткостью механической характеристики привода. Характеристики с высокими значениями этой величины называют жесткими, а с низкими значениями - мягкими. Степень жесткости механической характеристики определяется, прежде всего, типом двигателя. Жесткость / может быть понижена за счет включения в состав привода дополнительных устройств, в частности - гидротрансформатора (см. п. 2.16).

Для характеристики режимов работы привода отдельных механизмов и машин в целом пользуются отношениями максимальных значений усилий (вращающих моментов) Ртах (Ттах) и скоростей vmax (a>max) на выходном звене привода к их средним значениям соответственно Рср (Гср) и vcp (cocp), продолжительностью включений ПВ в процентах от общего времени работы машины и количеством включений KB в час. В зависимости от степени изменения этих параметров, которые колеблются в пределах Ттах/Т<.р = 1,1 ... 3 (для вращательного движения), ПВ = 15 ... 100%, KB = 10 ... 600, режимы на-гружения многих машин и их механизмов условно подразделяют на легкий, средний, тяжелый и весьма тяжелый. Для некоторых машин, например, строительных кранов, для определения режимов работы используют также другие дополнительные факторы. Важной характеристикой привода, определяющей его способность преодолевать сопротивления, значительно превышающие их средние значения, является коэффициент перегрузочной способности - отношение максимального момента Тта% по механической характеристике привода к его номинальному значению Тн.

megaobuchalka.ru

Приводы машин

Вернуться на страницу «Устройство строительных машин»

Приводы машин

Привод строительных машин это – силовое оборудование, трансмиссия и система управления, которые обеспечивают действие механизмов машины и рабочих органов.

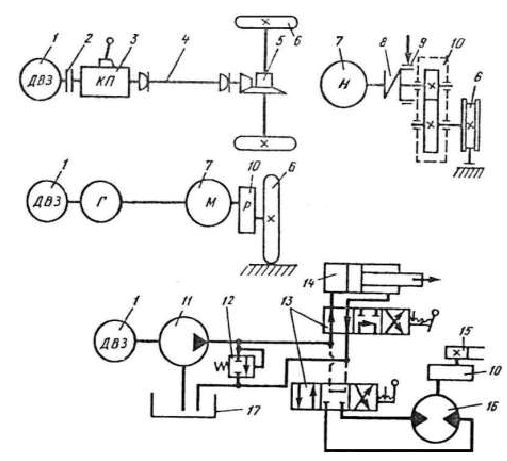

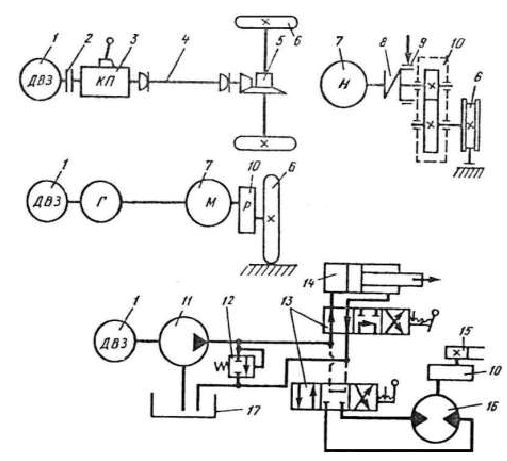

При одном двигателе, приводе (рис. 1, а) и нескольких исполнительных механизмов , энергия от двигателя 1 к каждому из них передается через механическую трансмиссию, состоящую из нескольких передач.

При многодвигательном приводе каждый механизм и рабочий орган машины приводятся в действие индивидуальным двигателем, что упрощает кинематическую схему машины, улучшает ее экономические показатели, позволяет автоматизировать управление машиной.

При электрическом приводе (рис. 1, б), на каждый исполнительный механизм установлен индивидуальный электродвигатель 7, он питается от внешней сети через упругую муфту 8, тормоз 9, редуктор 10, который приводит в действие рабочее колесо 6.

При комбинированном приводе основной двигатель ДВС 1 (рис. 1, в, г) приводит в действие генератор, который питает током электродвигатель 7, или гидронасосом 11, нагнетающим рабочую жидкость в гидродвигатель 16 (дизель – гидравлический привод), или компрессор, который подает сжатый воздух пневматическим двигателем (дизель – пневматический привод) и т.д.

Наибольшее распространение в строительных машинах средней и малой мощности приобрел гидропривод с первичным дизельным двигателем, насосным оборудованием и гидродвигателями для приведения в действие рабочих органов. В таком приводе гидронасос 11, приводимый в действие первичным дизельным двигателем 1, забирает масло из бака 17 через распределительное устройство 13 направляет в гидроцилиндр 14 или гидродвигатель 16 реверсивного действия, который через редуктор 10 вращает шестерню 15. При возникновении непредвиденных сопротивлений поток масла возвращается в бак 17 через предохранительный клапан 12.

Рис. 1 – Схемы приводов:

1 – двигатель (ДВС), 2 – сцепление, 3 – коробка передач, 4 – карданная передача, 5 – дифференциал, 6 – ведущее колесо, 7 – электродвигатель (М), 8 – упругая муфта, 9 – тормоз, 10 – редуктор, 11 – гидронасос, 12 – предохранительный клапан, 13 – распределительное устройство, 14 – гидроцилиндр, 15 – шестерня, 16 – гидродвигатель, 17 – бак

saitinpro.ru

Машиностроение, 1982 г., 383 с. // Библиотека технической литературы

Рассмотрены назначение и область применения современных типов приводов. Изложены основы конструирования, компоновки и расчета элементов привода машин на прочность, жесткость и надежность. Рассмотрены вопросы оптимизации выбора типа привода на различных этапах проектирования. Приведены материалы, характеризующие эксплуатационные и габаритные параметры типовых элементов приводов машин. Справочник рассчитан на инженероно-технических работников, занимающихся вопросами проектирования и эксплуатации приводов машин.

Рассмотрены назначение и область применения современных типов приводов. Изложены основы конструирования, компоновки и расчета элементов привода машин на прочность, жесткость и надежность. Рассмотрены вопросы оптимизации выбора типа привода на различных этапах проектирования. Приведены материалы, характеризующие эксплуатационные и габаритные параметры типовых элементов приводов машин. Справочник рассчитан на инженероно-технических работников, занимающихся вопросами проектирования и эксплуатации приводов машин.

Размер: 33,8 МбФормат: pdfСкачать книгу с yadi.skНе работает ссылка? Напишите об этом в комментарии.

Оглавление:

Типы приводов и двигатели.Назначение и классификация приводов.Выбор типа и определение мощности двигателя привода.Электродвигатели переменного тока.Мотор-редукторы.

Кинематические типы приводов.Общие требования к кинематическим схемам.Разработка кинематических схем.Анализ кинематических схем.

Компоновочные характеристики зубчатых и червячных передач и редукторов.

Компоновочные характеристики передач с гибкой связью, муфт и опор валов.

Гидравлический привод.Гидродвигатели.Гидравлические передачи.Силовые гидроцилиндры.Насосы, вспомогательные устройства и элементы гидроприводов.

Распределение нагрузок в звеньях привода и компоновка кинематических схем.Разбивка передаточных чисел механических редукторов.Моменты и мощности на элементах передачи.Учет динамических нагрузок.Разработка компоновочной схемы привода.

Цилиндрические и конические передачи.Область применения, классификация и критерии расчета.Выбор материала и термообработки.Расчет допускаемых контактных напряжений.Расчет допускаемых напряжений изгиба.Геометрический расчет цилиндрических зубчатых колес.Проверочный и проектный расчеты зубьев цилиндрических колес по контактным напряжениям.Проверочный и проектный расчеты зубьев цилиндрических колес по напряжениям изгиба.Пример расчета зубьев цилиндрической зубчатой передачи.Геометрический расчет конических зубчатых колес.Проверочный и проектный расчеты зубьев конических колес по контактным напряжениям.Проверочный и проектный расчеты зубьев конических колес по напряжениям изгиба.Конструирование и монтаж зубчатых передач.

Червячные, планетарные и волновые передачи.Общие сведения и кинематические характеристики червячных передач.Выбор материала, допускаемые контактные напряжения и напряжения изгиба.Геометрический расчет.Проверочный и проектный расчеты червячной передачи.Нагрузка в червячной передаче и размеры элементов.Расчет планетарных передач.Расчет волновых передач.

Редукторы.Основные параметры редукторов.Цилиндрические редукторы.Вертикальные редукторы.Планетарные редукторы.Волновые редукторы.Червячные редукторы.

Ременные передачи.Плоскоременные передачи.Клиноременные передачи.

Цепные передачи.Приводные цепи и звездочки.Геометрические, кинематические и силовые характеристики.Выбор цепи.Конструкция звездочки и смазочные устройства.

Передача винт-гайка и храповое зацепление.Передача винт-гайка.Храповое зацепление.

Оси и валы.Общие сведения и конструктивные элементы.Расчет осей.Расчет валов.Определение допускаемых и опасных напряжений.Жесткость валов и осей.Определение суммарного угла деформации валов для расчета зубчатой передачи.

Подшипники.Подшипники качения.Выбор подшипников качения.Подшипниковые узлы.Корпуса и крышки.

Муфты общего назначения.Общие сведения и классификация.Глухие муфты.Компенсирующие муфты.Предельные муфты.Предохранительные муфты.

Соединения и уплотнительные устройства.Шпоночные и шлицевые соединения.Уплотнительные устройства.

Проектирование рам.Материалы и конструктивные элементы.Компоновка рам.

Надежность приводов машин.Основные показатели надежности.Расчет вероятности безотказной работы.Сбор данных по надежности и их математическая обработка.Конструирование машин с учетом требования надежности.Примеры расчет а надежности.

Метки: Валы и оси, Гидравлический привод, Зубчатая передача, Муфты, Планетарные зубчатые передачи, Пневматические приводы, Подшипники, Привод, Расчет приводов, Редукторы, Ременные передачи, Цепные передачи, Червячная передача, Шлицевые соединения, Шпоночные соединения

techlib.org

Реферат - Приводы строительных машин

Глава 3. ПРИВОДЫ СТРОИТЕЛЬНЫХ МАШИН. СИЛОВОЕ ОБОРУДОВАНИЕ3.1. Общие понятия и определения

Приводом называют энергосиловое устройство, приводящее в движение машину. Привод состоит из источника энергии (силовой установки), передаточного устройства (трансмиссии) и системы управления для приведения в действие механизмов машины, а также для их отключения.

Силовой установкой называют комплект, состоящий из двигателя и обслуживающих его устройств. Например, в случае двигателя внутреннего сгорания — топливного бака, устройств для охлаждения, отвода выхлопных газов и т. п.

Трансмиссии могут быть механическими, электрическими, гидравлическими, пневматическими и смешанными. Только в механических и смешанных трансмиссиях на их механических участках механическое движение передается без его преобразования в другие формы энергии. Во всех других случаях вращательное движение выходного вала двигателя силовой установки с помощью электрогенераторов, гидравлических или пневматических насо- | сов преобразуется соответственно в электрическую энергию, энергию движения рабочей жидкости или энергию сжатого воздуха, которая поступает к электро-, гидро- или пневмодвигате-лям, повторно преобразующим ее в механическое движение. Все указанные двигатели входят в состав трансмиссий. Соответственно различают электрические, гидравлические и пневматические трансмиссии.

Обычно свое наименование привод получает по типу двигателя силовой установки (от карбюраторного двигателя, дизельный), виду используемой энергии внешнего источника (электрический, I пневматический) или типу трансмиссии (гидравлический, дизель- ' электрический и т.п.).

Если на машине установлено нескольких рабочих органов или исполнительных механизмов и все они приводятся в движение от одного двигателя, то привод называют одномоторным или групповым. Если же часть или все рабочие органы, или исполнительные механизмы приводятся от собственных двигателей, то привод называют многомоторным. При индивидуальном приводе исполнительных механизмов трансмиссионные двигатели могут питаться энер-

32

гией от одного генератора (насоса), индивидуально — каждый двигатель от своего генератора (индивидусыьный привод) или по смешанной схеме. В случае использования индивидуального электрического привода каждый электродвигатель, приводящий в движение соответствующий рабочий орган или исполнительный механизм, может питаться непосредственно от электросети. В последнее время на машинах с несколькими рабочими органами или исполнительными механизмами используют преимущественно индивидуальный привод, обладающий более высоким коэффициентом полезного действия (КПД) по сравнению с групповым приводом, простотой и агрегатностью конструкции, лучшей приспособленностью к автоматизации управления, лучшими условиями эксплуатации и ремонта.

При оценке эффективности приводов строительных машин предпочтение следует отдавать тем приводам, которые имеют меньшие габаритные размеры и массу, обладают высокой надежностью и готовностью к работе, высоким КПД, просты в управлении, более приспособлены к автоматизации управления, обеспечивают независимость рабочих движений и возможность их совмещения.

Рассмотрим более подробно сущность понятия передачи движения рабочему органу машины в условиях преодоления им внешних сопротивлений. Основная составляющая этих сопротивлений определяется, прежде всего, свойствами преобразуемого материала и характером процесса преобразования. Например, при работе водоотливной насосной установки внешними сопротивлениями будут: сила тяжести поднимаемой воды и силы трения при ее передвижении по трубопроводам. В этом случае сопротивления практически неизменны во времени. При разработке грунта ковшом экскаватора, отвалом бульдозера и другими машинами сопротивления копанию нарастают от минимального до максимального значения, многократно повторяясь в процессе каждой операции копания.

В условиях постоянных или слабо изменяющихся во времени внешних сопротивлений привод работает в спокойном режиме практически с постоянной скоростью на его выходном звене. При изменяемых во времени внешних сопротивлениях, кроме внутренних сопротивлений, к ним добавляются динамические составляющие, обусловленные внешней (механической) характеристикой привода — функциональной зависимостью между его силовым и скоростным факторами на выходном звене. Обычно эти факторы связаны между собой обратной зависимостью — чем больше внешнее сопротивление, тем меньше скорость движения выходного звена. Такая зависимость представлена на рис. 3.1 для случая вращательного движения выходного звена привода, где через Г, со и л обозначены соответственно вращающий момент, угловая скорость и частота вращения выходного звена. Если, например, на временном интервале Д/ сопротивление возрастает от Г, до Т2, то, согласно внешней характеристике привода, угловая скорость снижается за то же время с со ] до со2 — выходное звено вращается с замедлением. Согласно второму закону механики этому замедлению соответствует пропорциональный ему динамический момент противоположного внешнему сопротивлению направления. Складываясь с внешним сопротивлением, динамический момент уменьшает его значение. Природа этого явления заключается в том, что движущаяся система при снижении скорости расходует накопленную в ней энергию на преодоление возрастающих внешних сопротивлений.

С уменьшением внешних сопротивлений скорость со возрастает, ускорение положительно, а поэтому динамический момент также положителен, т.е. с возрастанием скорости энергия привода расходуется на преодоление внешних сопротивлений и на накопление энергии в движущейся системе. Таким образом, привод как бы выравнивает приведенное к его выходному звену сопротивление с одновременным снижением скорости при возрастании внешнего сопротивления и ее увеличением при снижении последнего. Такая приспособленность привода к условиям его нагру-жения будет тем больше, чем больше момент инерции вращающихся масс привода и чем меньше первая производная/= dT/d(a, называемая жесткостью механической характеристики привода. Характеристики с высокими значениями этой величины называют жесткими, а с низкими значениями — мягкими. Степень жесткости механической характеристики определяется, прежде всего, типом двигателя. Жесткость/может быть понижена за счет включения в состав привода дополнительных устройств, в частности — гидротрансформатора (см. гл. 5).

Для характеристики режимов работы привода отдельных механизмов и машин в целом пользуются отношениями максимальных значений усилий (вращающих моментов) Ртах (Гтах) и скоростей t>max (comax) на выходном звене привода к их средним значениям соответственно Рср(Тср) и vcp (соср), продолжительностью включений (ПВ) в процентах от общего времени работы машины и количеством включений KB в час. В зависимости от степени изменения этих параметров, которые колеблются в пределах Tmm/Tcp = 1,1... 3,0 (для вращательного движения), ПВ = 15... 100 %, KB = 10...600, режимы нагру-жения многих машин и их механизмов условно подразделяют на

легкий, средний, тяжелый и весьма тяжелый. Для некоторых машин, например строительных кранов, для определения режимов работы используют также другие дополнительные факторы. Важной характеристикой привода, определяющей его способность преодолевать сопротивления, значительно превышающие их средние значения, является коэффициент перегрузочной способности кпер — отношение максимального момента 7^ по механической характеристике привода к его номинальному значению Тн.

3.2. Двигатели внутреннего сгорания

Двигатели внутреннего сгорания (ДВС) относятся к группе тепловых двигателей. В ДВС химическая энергия топлива, сгорающего в рабочих полостях цилиндров, преобразуется в механическую энергию.

История создания ДВС восходит к середине XIX в., когда в 1860 г. французским механиком Э.Ленуаром был сконструирован первый практически пригодный газовый ДВС. В 1876 г. немецкий изобретатель Н.От-то построил более совершенный четырехтактный газовый двигатель. Первый бензиновый карбюраторный двигатель был построен в России О.С.Костовичем в 80-х гг. XIXв., а первый дизельный двигатель — немецким инженером Р.Дизелем в 1897 г., впоследствии (1898—1899 гг.) усовершенствованный на заводе Л. Нобеля в Петербурге. С этого времени дизельный двигатель становится наиболее экономичным ДВС. В 1901 г. в США был разработан первый трактор с ДВС. В то же время братьями О. и У. Райт был построен первый самолет с ДВС, начавший свои полеты в 1903 г. В том же году русские инженеры установили ДВС на судне «Вандал», создав первый теплоход. Первый поездной тепловоз был создан в 1924 г. в Ленинграде по проекту Я. М. Гаккеля.

В ДВС все процессы сгорания топлива, выделения теплоты и превращения ее в механическую энергию происходят в рабочих цилиндрах 5 (рис. 3.2 и 3.3) при перемещениях в них поршней 4, приводящих во вращение коленчатый вал 1 через шатуны 2 во время рабочего хода и приводимых в движение коленчатым валом на всех других этапах рабочего цикла. В приводах строительных машин применяют многоцилиндровые карбюраторные и дизельные (дизели) двигатели с четырьмя (рис. 3.4), шестью, восемью или двенадцатью цилиндрами, работающими на жидком топливе — бензине (карбюраторные двигатели) или дизельном топливе (дизели).

ДВС является сложным механическим устройством, состоящим из корпуса, кривошипно-шатунного механизма, механизма газораспределения, систем смазки, охлаждения, питания, зажигания (для карбюраторных двигателей), пуска, впуска и выпуска.

[ ^ Рабочим циклом или рабочим процессом ДВС называют последовательность периодически повторяющихся процессов (впуск, сжатие и сгорание топлива, расширение образовавшихся при сгорании газов и их выпуск)|Часть рабочего цикла, совершаемого за ход поршня в одном направлении, называют тактом,, В приводах строительных машин, кроме малых машин, применяют обычно четырехтактные двигатели, у которых рабочий цикл совершается за четыре такта или за два оборота коленчатого вала.

[Рабочий цикл четырехтактного карбюраторного двигателя представлен схемой (см. рис. 3.2). В течение первого такта (см. рис. 3.2, а) приводимый коленчатым валом 1 через шатун 2 поршень 4 перемещается вниз, всасывая в рабочую полость цилиндра 5 через открытый впускной клапан 6 топливо-воздушную смесь из паров бензина и воздуха, поступающую из карбюратора — специального устройства для ее приготовления. На втором такте (см. рис. 3.2, б) поршень, также приводимый коленчатым валом, перемещается снизу вверх, сжимая находящуюся в цилиндре рабочую смесь при закрытых впускном <5и выпускном 8 клапанах. Вследствие сжатия рабочей смеси ее давление и температура повышаются, чем создаются хорошие условия для ее сгорания. В конце такта смесь воспламеняется электрической искрой от свечи 7. Образовавшиеся в результате сгорания рабочей смеси газы, увеличиваясь в объеме, создают повышенное давление в рабочей камере, воздействуя на поршень, который вследствие этого совершает рабочий ход — движение вниз {третий такт, см. рис. 3.2, в), передавая усилие через палец 3 и шатун 2 коленчатому валу, заставляя его вращаться и через соединенную с ним трансмиссию, приводить в движение рабочий орган или исполнительные механизмы. На четвертом, заключительном такте (см. рис 3.2, г) поршень перемещается коленчатым валом вверх, выталкивая отработавшие газы из рабочей полости цилиндра через открытый выпускной клапан 8 в атмосферу. Д

У дизеля топливо-воздушная смесь образуется непосредственно в рабочей полости цилиндра из впрыскиваемого через форсунку 7 (см. рис. 3.3) распыленного дизельного топлива и всасываемого из атмосферы через клапан 6 воздуха. Порядок движений поршня и клапанов на всех четырех тактах рабочего цикла такой же, как и у карбюраторного двигателя. Воздух поступает в рабочую полость через открытый клапан 6 в течение первого такта. Топливо впрыскивается топливным насосом через форсунку 7 в конце второго такта — сжатия при закрытых клапанах 6 и 8. Смешиваясь с воздухом, при дальнейшем сжатии топливо прогревается, частично испаряется и самовоспламеняется. В дальнейшем работа дизеля аналогична работе карбюраторного двигателя.

При установке на коленчатом валу нескольких цилиндров (см. рис. 3.4) в один и тот же момент времени все они находятся на разных стадиях (тактах) рабочего цикла. Так, например, если в первом цилиндре четырехцилиндрового двигателя (см. рис. 3.4, а) происходит рабочий ход, то в четвертом цилиндре при таком же положении поршня — впуск рабочей смеси (для карбюраторных двигателей) или всасывание воздуха (для дизелей), второй цилиндр работает на сжатие рабочей смеси, а третий — на выпуск отработавших газов. Таким образом, рабочий ход осуществляется последовательно цилиндрами 1, 3, 2 и 4. При этом за счет энергии рабочего хода одного цилиндра преодолеваются как внешние сопротивления, так и сопротивления перемещениям поршней других цилиндров, находящихся в других стадиях рабочего цикла двигателя.

Чем больше цилиндров установлено на двигателе, тем более равномерно вращение коленчатого вала. С той же целью на коленчатом валу устанавливают маховик, накапливающий энергию на интервалах ускоренного вращения коленчатого вала и отдающий ее в движущуюся механическую систему при замедлениях.

Как следует их описанных рабочих процессов ДВС, теплота сгорающего в рабочей полости топлива преобразуется в механичсское движение только на третьем такте, которому должны предшествовать такты впуска и сжатия. Это означает, что для начала работы ДВС его коленчатый вал следует привести во вращение внешней силой. Запустить карбюраторный двигатель небольшой мощности можно от руки вращением коленчатого вала рукояткой, палец которого сцепляется с храповиком на переднем конце вала. Более мощные ДВС запускают установленным на машине электродвигателем постоянного тока, называемым стартером и питаемым от аккумуляторной батареи. Дизели средней и большой мощности запускают с помощью вспомогательного карбюраторного двигателя, обычно одноцилиндрового двухтактного, установленного на основном дизеле и запускаемого в свою очередь стартером. Рабочий процесс двухтактного двигателя отличается от работы четырехтактного тем, что у него горючая смесь поступает в рабочую камеру в начале хода сжатия, а отработавшие газы удаляются в конце рабочего хода продувкой потоком горючей смеси.

Пуск ДВС при низкой температуре окружающего воздуха затруднен из-за повышенной вязкости смазочного масла, повышенного сопротивления при проворачивании коленчатого вала, а также из-за низкой температуры горючей смеси или воздуха в конце сжатия. Для облегчения и ускорения пуска применяют пусковые подогреватели с целью нагрева охлаждающей жидкости и смазочного масла, устройства для облегчения воспламенения топлива или горючей смеси (электрофакельные подогреватели воздуха и электрические свечи накаливания) и устройства для облегчения проворачивания вала (декомпрессионные механизмы для открывания впускных, иногда выпускных клапанов и снижения тем самым давления воздуха в цилиндрах при вращении коленчатого вала).

Основными показателями работы ДВС являются: мощность и крутящий момент на коленчатом валу, часовой и удельный расход топлива, характеризующие экономичность двигателя, эффективный КПД, характеризующий совершенство конструкции ДВС.

^ Удельным расходом топлива называют отношение его часового расхода к мощности на коленчатом валу.

Под эффективным КПД понимают отношение указанной выше мощности к затраченной теплоте использованного топлива. Дизели обладают более высоким эффективным КПД (0,35...0,45) по сравнению с карбюраторными двигателями (0,26...0,32), а также более низким удельным расходом топлива [190...240 г/(кВт-ч) при 280... 320 г/(кВт-ч)] у карбюраторных двигателей. В выхлопных газах дизелей содержится меньше токсичных веществ. К недостаткам дизелей относятся: затруднения в запуске при низких температурах, высокая чувствительность к перегрузкам, а также большая масса.

Зависимость крутящего момента Г на коленчатом валу ДВС от частоты вращения вала п называют механической характеристикой двигателя (рис. 3.5). Из семейства скоростных ветвей /, 2, 3 и т.д. первая, соответствующая максимальной подаче топлива в рабочие цилиндры двигателя, называется внешней, а все другие, при уменьшенной подаче топлива — промежуточными. Ре-гуляторной ветвью 4 с помощью специального устройства — регулятора отсекаются участки скоростных ветвей при больших частотах п. Основными параметрами механической характеристики дизеля (на внешней скоростной ветви) служат: номинальные момент Тн и частота вращения коленчатого вала пн, максимальный момент Гтах и соответствующая ему частота пт, а также частота холостого хода п0. Как и для привода в целом (см. под-разд. 3.1), отношение А;пер = Ттах/Тн называют коэффициентом перегрузочной способности. Для дизелей обычно кпер = 1,1... 1,15. Представленные на рис. 3.5 характеристики не учитывают влияния маховика.

Из двух текущих параметров работы дизеля — момента на коленчатом валу ^ Т и частоты его вращения п — первый однозначно определяется внешней нагрузкой, характер изменения которой во времени t зависит от многих факторов, прежде всего, от сопротивлений на рабочем органе. При спокойной внешней нагрузке (рис. 3.6, а) ее максимальное значение Гтах незначительно отличается от среднего значения Тср, что позволяет работать дизелю вблизи рабочей точки с номинальным моментом ТИ, при частоте вращения, близкой к пн. При этом полезно используемая мощность будет наибольшей. В случае значительного превышения внешних сопротивлений над средним (рис. 3.6, б) во избежание остановки двигателя, рабочую точку на механической характеристике дизеля (см. рис. 3.5), соответствующую Тср, приходится выбирать ниже номинальной, жертвуя при этом эффективным КПД. Текущая рабочая точка по моменту будет все время менять свое положение на регуляторной ветви, соответственно характеру на-гружения (см. рис. 3.6, б). При этом также будет изменяться частота вращения коленчатого вала в диапазоне пн < п < п0, который для дизелей составляет примерно 0,1 ин. По этому показателю регуляторную ветвь механической характеристики дизеля считают жесткой, следствием чего использование мощности двигателя при внешних нагрузках типа представленной на рис. 3.6, б, является неэффективным.

Влияние изменения внешней нагрузки во времени на характер работы двигателя будет тем большим, чем жестче характеристика

Рис. 3.6. Типовые графики внешней нагрузки, приведенные к валу двигателя: а — при спокойной внешней нагрузке; б — при значительном повышении внешней нагрузки

трансмиссии, являющейся промежуточным звеном между двигателем и рабочим органом. Трансмиссия с податливыми звеньями как бы является фильтром колебаний ьнешней нагрузки при ее реактивном воздействии на двигатель — приведенная к коленчатому валу двигателя внешняя нагрузка оказывается сглаженной по сравнению с таковой на рабочем органе или исполнительном механизме. Степень такой фильтрации определяют понятием прозрачности трансмиссии. Весьма жесткую трансмиссию называют прозрачной, т. е. такой, которая пропускает

через себя реактивную внешнюю нагрузку без изменений. Существуют устройства, называемые гидротрансформаторами и включаемые в трансмиссию по схеме последовательного соединения, момент на ведущем звене которых остается постоянным вне зависимости от момента на ведомом звене (от колебаний внешней нагрузки). Их называют непрозрачными, т.е. такими, которые не пропускают через себя колебания реактивной внешней нагрузки. Все другие податливые звенья и устройства, частично выравнивающие реактивную внешнюю нагрузку, называют полупрозрачными.

3.3. Электрические двигатели

В приводах строительных машин применяют электродвигатели переменного и постоянного тока.

Асинхронные электродвигатели переменного тока, короткозам-кнутые и с фазным ротором, называют также двигателями с контактными кольцами. Они обычно питаются от электросети напряжением 220 и 380 В с нормальной частотой 50 Гц. Эти двигатели конструктивно просты, дешевы, надежны и удобны в эксплуатации. Их недостатком является высокая чувствительность к колебаниям напряжения в питающей сети. Типовая механическая характеристика 3 асинхронного электродвигателя/показана на рис. 3.7, где через Г и п, как и прежде, обозначены соответственно вращающий момент и частота вращения вала двигателя. Считается, что двигатель работает на естественной механической характеристике, если он включен в сеть с напряжением и частотой, соответствующими указанным в его паспорте, а также если в его электрическую схему не включены дополнительные сопротивления. В противном случае получаем искусственную механическую характеристику. Рабочим является участок механической характеристики между точками с координатами (Т= 0; п = п0) и (Т= Тк; п = пк). Момент Т = Тн и частота вращения и = ин на этом участке являются номинальными, соответствующими наибольшему ресурсу двигателя. Перегрузочная способность асинхронных двигателей общего назначения определяется отношением максимального момента Тк к номинальному Г„на естественной характеристике: /спер= Тк/Тн составляет 1,7... 2,0 (для короткозамкнутых двигателей до 2,4), а для двигателей кранового типа — 2,3... 3,0. Частота вращения вала двигателя п на рабочем участке механической характеристики изменяется незначительно, в связи с чем естественную механическую характеристику асинхронного двигателя можно считать жесткой.

Момент Тп при л = 0 называют пусковым. Его отношение к номинальному моменту Тн для короткозамкнутых двигателей общего назначения составляет 1,0... 1,9, а для двигателей кранового типа 2,3...3,0. Для двигателей с фазным ротором это отношение составляет 0,5... 1,5, тогда как пусковой ток превышает номинальный в 5 —7 раз. Для уменьшения пускового тока этих двигателей в цепь обмотки ротора с помощью реостата включают дополнительные сопротивления .""Каждому сопротивлению в цепи ротора соответствует своя искусственная механическая характеристика, называемая также реостатной.

Так, например, при включении в цепь ротора двух пусковых сопротивлений, которым соответствуют искусственные характеристики 1 и 2, момент при пуске будет изменяться от Г, до Тъ которые называют моментами отсечки. После включения двигателя он будет работать на характеристике /. При этом момент будет уменьшаться от ТА (не обязательно совпадающего с Т2) до Ти а частота вращения вала увеличиваться от нуля до пв. При достижении последнего сопротивление, соответствующее характеристике 1, автоматически отключается, вследствие чего момент увеличивается до значения Т=Т2с переходом на реостатную характеристику 2. При этом двигатель разгоняется до частоты пс с одновременным

42

уменьшением момента до Т~ Ти а после отключения второго сопротивления переходит на естественную характеристику 3 в точке С с координатами (Т2; лс). Пуск заканчивается по достижении точки на естественной характеристике с моментом, равным моменту внешних сопротивлений TD. Маршрут пуска показан на рис. 3.7 стрелками. Обязательным условием пуска является условие Г, > TD. В противном случае уже на первом этапе (участок АВ) частота п = пв не будет достигнута, а, следовательно, первое сопротивление не будет отключено, и дальнейшая работа возможна только на искусственной характеристике 2. При необходимости указанное условие обеспечивается снижением момента TD, в частности, путем отключения трансмиссии или исполнительного механизма от двигателя.

Искусственные характеристики, обладающие меньшими жест-костями по сравнению с естественной характеристикой, могут быть также использованы в качестве рабочих характеристик, когда необходимо плавно изменять скорости рабочих движений. Ко-роткозамкнутые двигатели запускаются и работают только на естественной характеристике.

В приводах грузоподъемных машин для плавной посадки грузов, например, на монтаже конструкций, а также для ускоренного опускания грузозахватных устройств, применяют двухскорост-ные асинхронные двигатели с соотношением скоростей 2:1; 8:3; 3:1; 10:3.

Ручные машины с электрическим приводом подключают к электросети через преобразователи частоты с 50 на 400 Гц, что позволяет уменьшить их массу в 3,5 раза. Часто в приводах ручных машин используют однофазные коллекторные электродвигатели с высокой удельной мощностью на единицу массы и мягкой механической характеристикой. Коллекторные двигатели мало чувствительны к колебаниям напряжения в питающей сети, устойчиво работают в режиме частых пусков, могут включаться в сеть без преобразователей. К их недостаткам можно отнести: высокую стоимость и необходимость их обслуживания специалистами высокой квалификации.

Электродвигатели постоянного тока обеспечивают большую плавность пуска и торможения механизмов по сравнению с двигателями переменного тока. На рис. 3.8, а представлены механические характеристики приводов, работающих по системе трех-обмоточный генератор — двигатель. Они применяются, в частности, на экскаваторах средней мощности. Форма характеристики может быть изменена соответствующим подбором ампер-витков трех обмоток генератора: независимой, шунтовой и сериес-ной. На рис. 3.8, б показана механическая характеристика привода постоянного тока по системе генератор — двигатель с электромашинными усилителями, применяемого на экскаваторах большой мощности. Такие характеристики имеют участки малой и повышенной жесткости, что позволяет применять их как в приводах рабочих органов или исполнительных механизмов, требующих плавности изменения скоростей рабочих движений, так и при стабильной скорости, независящей от изменения внешней нагрузки.

^ Контрольные вопросы